黑龍江箱式電阻爐哪家好

箱式電阻爐在光伏玻璃熱彎成型中的應用:光伏玻璃熱彎成型需精確控制溫度曲線與壓力分布,箱式電阻爐通過工藝優化實現高質量生產。在雙曲面光伏玻璃加工時,將玻璃置于模具上送入爐內,采用分段升溫工藝:先在 550℃預熱 2 小時消除內應力,再升溫至 680℃使玻璃軟化,在 720℃保溫 1.5 小時完成彎型。爐內設置多點紅外測溫裝置,實時監測玻璃表面溫度,通過液壓系統精確控制模具壓力。經處理的光伏玻璃,曲面弧度誤差小于 0.3mm,透光率保持在 91% 以上,滿足光伏建筑一體化的嚴苛要求。生物醫用材料在箱式電阻爐處理,確保材料安全性。黑龍江箱式電阻爐哪家好

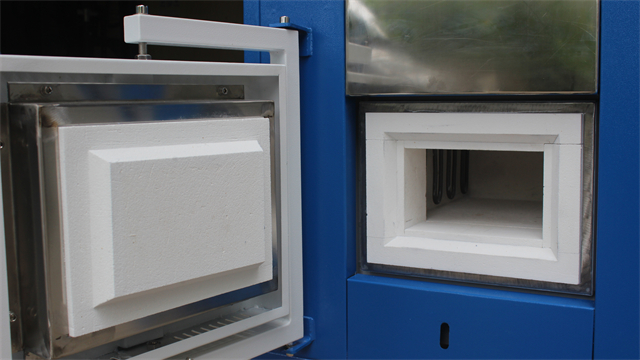

箱式電阻爐的模塊化加熱單元設計:箱式電阻爐傳統的整體式加熱結構在維護和更換時較為不便,模塊化加熱單元設計有效解決了這一問題。該設計將爐內加熱系統拆分為多個單獨的加熱模塊,每個模塊由加熱絲、絕緣框架和防護罩組成,通過標準化接口與爐體電路連接。當某個加熱模塊出現故障時,操作人員需斷開電源,擰下固定螺絲,即可在 15 分鐘內完成更換,較傳統整體更換方式效率提升 70%。在高校實驗室的材料熱處理實驗中,采用模塊化加熱單元的箱式電阻爐,因加熱系統故障導致的實驗中斷次數減少 85%。此外,模塊化設計還便于根據不同的熱處理工藝需求,靈活調整加熱模塊的數量和布局,例如在進行小型工件的快速加熱時,可啟用部分模塊,降低能耗。大型箱式電阻爐型號金屬材料淬火在箱式電阻爐進行,改變材料性能。

箱式電阻爐的仿生表面結構抗結垢技術:在處理含有揮發性物質的材料時,箱式電阻爐的爐腔表面容易產生結垢現象,影響加熱效率和產品質量。仿生表面結構抗結垢技術借鑒荷葉表面的微納結構,通過特殊加工工藝在爐腔表面形成類似的超疏水、超疏油微納凸起結構。這種結構使污垢難以附著,即使有少量污垢沉積,也能在高溫氣流的沖刷下自動脫落。在塑料顆粒的高溫干燥處理中,采用該技術的箱式電阻爐,爐腔表面的結垢量減少 80%,設備的清理周期從每周一次延長至每月一次,降低了維護成本和停機時間,同時保證了干燥過程的穩定性和產品質量。

箱式電阻爐在電子陶瓷基板熱處理中的應力消除工藝:電子陶瓷基板在制造過程中易產生內應力,影響其電氣性能和可靠性,箱式電阻爐通過優化工藝消除應力。在熱處理時,將陶瓷基板置于爐內特制的石墨墊板上,采用 “升溫 - 保溫 - 緩冷” 工藝。先以 1℃/min 的速率升溫至 600℃,使基板內部溫度均勻;在 600℃保溫 4 小時,釋放內部應力;然后以 0.5℃/min 的速率緩慢冷卻至室溫。箱式電阻爐配備的紅外熱成像儀,實時監測基板表面溫度分布,確保溫度均勻性誤差在 ±2℃以內。同時,爐內采用氮氣保護氣氛,防止陶瓷基板氧化。經處理后的陶瓷基板,通過激光干涉儀檢測,內應力殘留量降低 85%,在后續的電路封裝過程中,基板的翹曲變形量小于 0.05mm,有效提高了電子元器件的組裝良率和產品性能。箱式電阻爐設有壓力調節裝置,維持爐內壓力穩定。

箱式電阻爐的磁控渦流加熱技術:磁控渦流加熱技術利用電磁感應原理,為箱式電阻爐提供非接觸式加熱方式。在爐腔外部設置高頻交變磁場發生器,當金屬工件置于爐內時,交變磁場在工件表面產生感應渦流,使工件自身發熱。該技術具有加熱速度快、溫度均勻性好的特點,在銅合金棒材加熱中,5 分鐘內可將工件從室溫加熱至 850℃,且軸向溫度偏差控制在 ±4℃以內。與傳統電阻絲加熱相比,磁控渦流加熱的能量轉換效率提高 30%,同時避免了加熱元件與工件直接接觸造成的污染,適用于精密金屬材料的快速熱處理。金屬粉末在箱式電阻爐中燒結,成型致密金屬部件。黑龍江箱式電阻爐哪家好

箱式電阻爐帶有應急手動開關,保障特殊情況可操作。黑龍江箱式電阻爐哪家好

箱式電阻爐的多物理場耦合仿真工藝優化:多物理場耦合仿真技術通過模擬箱式電阻爐內的溫度場、流場、應力場等,為工藝優化提供科學依據。在開發新型金屬熱處理工藝時,利用 ANSYS 等仿真軟件建立三維模型,輸入材料屬性、爐體結構和工藝參數。仿真結果顯示,傳統工藝下工件內部存在較大的溫度梯度和熱應力,可能導致變形和開裂。通過調整加熱元件布局、優化氣體流動方式和改進升溫曲線,再次仿真表明溫度梯度和熱應力明顯減小。實際生產驗證中,采用優化后的工藝,工件的變形量減少 70%,廢品率從 15% 降低至 5%,明顯提高了工藝開發效率和產品質量,同時降低了研發成本。黑龍江箱式電阻爐哪家好

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 安徽高溫電爐定做 2025-12-05

- 寧夏箱式電阻爐公司 2025-12-05

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 天津搖擺機自動噴涂設備工廠 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06