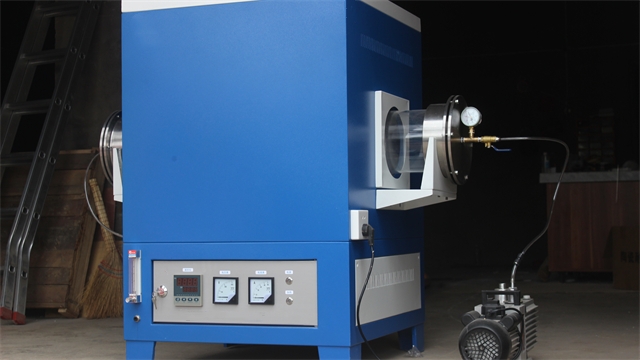

安徽1800度管式爐

管式爐的低氧燃燒技術在環保領域的應用:傳統管式爐在燃燒過程中會產生氮氧化物(NOx)等污染物,低氧燃燒技術為解決這一問題提供了有效途徑。低氧燃燒技術通過降低燃燒過程中的氧氣含量,抑制 NOx 的生成。在管式爐中應用該技術時,將空氣與燃料的混合比例調整為低氧狀態(氧氣含量低于 15%),使燃燒過程更加溫和。同時,采用分級燃燒方式,將燃料分階段噴入爐內,進一步降低燃燒溫度峰值,減少熱力型 NOx 的產生。實驗表明,采用低氧燃燒技術后,管式爐的 NOx 排放可降低 60% - 70%。此外,低氧燃燒還能提高燃料的燃燒效率,降低能耗。這種技術在鋼鐵、陶瓷等行業的管式爐應用中,有效減少了污染物排放,符合環保要求。納米材料合成反應,管式爐創造純凈高溫反應空間。安徽1800度管式爐

管式爐的模塊化設計與功能拓展:模塊化設計使管式爐具備更強的適應性和擴展性。管式爐的模塊化主要體現在加熱模塊、氣體控制模塊、溫控模塊和爐管模塊等方面。加熱模塊可根據不同溫度需求,選擇電阻加熱、硅碳棒加熱或硅鉬棒加熱模塊進行更換;氣體控制模塊支持多種氣體的組合輸入,并可根據工藝需求快速切換;溫控模塊采用標準化接口,方便升級為更先進的智能控制系統。爐管模塊則可根據物料尺寸和工藝要求,更換不同材質、內徑和長度的爐管。通過模塊化設計,用戶可根據實際需求靈活組合管式爐的功能,如在實驗室中,科研人員可快速將用于材料退火的管式爐改裝為用于化學氣相沉積的設備,提高了設備的使用效率和通用性。湖北大型管式爐可調節加熱功率,管式爐適配不同工藝需求。

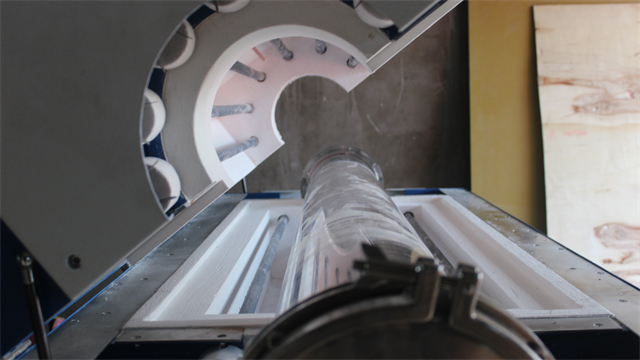

管式爐的耐高溫透明視窗觀測系統:為實時觀察管式爐內物料處理過程,耐高溫透明視窗觀測系統被應用于管式爐設計。該視窗采用多層復合耐高溫玻璃,內層為石英玻璃,可承受 1200℃高溫,外層為特種光學玻璃,具有高透光率和抗熱震性能。視窗配備冷卻裝置,通過循環水冷系統降低玻璃表面溫度,防止因高溫導致的玻璃變形和損壞。在視窗外側安裝高清耐高溫攝像頭,可實時記錄爐內物料的形態變化、反應過程等。在材料燒結實驗中,科研人員通過觀測系統,可直觀觀察材料的致密化過程和相變行為,及時調整工藝參數。該系統為研究人員提供了直觀的實驗觀測手段,有助于深入理解材料處理過程中的物理化學變化。

管式爐在生物質熱解制備生物炭中的工藝優化:生物質熱解制備生物炭是實現生物質資源化利用的重要途徑,管式爐的工藝優化可提高生物炭的品質。在熱解過程中,通過控制熱解溫度(400 - 700℃)、升溫速率(3 - 5℃/min)和氣氛(氮氣保護),可調節生物炭的孔隙結構和化學性質。在 500℃下熱解玉米秸稈,可制備出具有豐富微孔結構的生物炭,比表面積可達 400 - 600m2/g,適用于土壤改良和污水處理。通過優化工藝,使生物炭的產率提高 15%,同時降低熱解過程中的焦油生成量,減少對環境的污染。此外,利用管式爐的連續進料和出料系統,可實現生物質熱解的規模化生產,推動生物炭產業的發展,為農業廢棄物處理和環境保護提供了新的解決方案。實驗室催化實驗,管式爐為催化劑提供適宜溫度。

管式爐在催化劑載體涂層制備中的化學氣相滲透工藝:化學氣相滲透工藝在管式爐中用于制備催化劑載體涂層,可精確控制涂層的組成和結構。以 γ - Al?O?涂層制備為例,將多孔陶瓷載體置于管式爐內,通入三甲基鋁和水蒸氣。在 500℃下,三甲基鋁與水蒸氣發生反應,在載體表面沉積形成 γ - Al?O?涂層。通過控制氣體流量(三甲基鋁 5sccm,水蒸氣 20sccm)和反應時間(4 小時),可使涂層厚度達到 5 - 10μm,且涂層均勻致密,比表面積可達 200m2/g 以上。該涂層具有良好的熱穩定性和吸附性能,負載催化劑后,在催化反應中表現出優異的活性和選擇性,為化工催化領域提供了高性能的催化劑載體。管式爐配備可調節支架,方便不同高度的物料放置與操作;安徽1800度管式爐

化工原料熱解反應,管式爐促進反應高效進行。安徽1800度管式爐

管式爐的聲學振動輔助材料處理技術:聲學振動輔助技術與管式爐結合,為材料處理帶來新效果。在材料燒結過程中,通過在管式爐外部安裝超聲波發生器,將高頻振動引入爐內。振動可促進物料顆粒的重新排列和致密化,降低燒結溫度和時間。例如,在制備納米陶瓷材料時,施加頻率為 20kHz、功率為 100W 的超聲波振動,可使燒結溫度從 1400℃降至 1200℃,燒結時間縮短 50%。同時,振動還能改善材料的微觀結構,減少氣孔和缺陷,提高材料的力學性能。經檢測,聲學振動輔助制備的納米陶瓷材料硬度提高 25%,斷裂韌性增加 30%,為材料制備工藝創新提供了新方向。安徽1800度管式爐

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 安徽高溫電爐定做 2025-12-05

- 寧夏箱式電阻爐公司 2025-12-05

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 天津搖擺機自動噴涂設備工廠 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06