山西高溫電阻爐工作原理

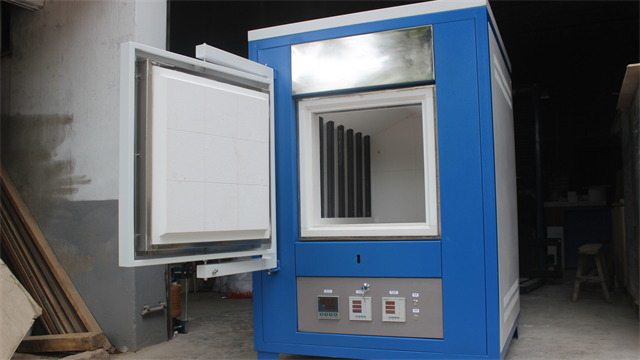

高溫電阻爐的模塊化快速更換加熱組件設計:傳統高溫電阻爐加熱組件更換耗時較長,影響生產效率,模塊化快速更換加熱組件設計解決了這一問題。該設計將加熱組件分為多個單獨模塊,每個模塊采用標準化接口與爐體連接,通過插拔式結構實現快速更換。當某個加熱模塊出現故障時,操作人員只需關閉電源,松開固定螺栓,即可在 10 分鐘內完成模塊更換,較傳統方式效率提升 80%。此外,模塊化設計便于對加熱組件進行針對性維護和升級,可根據不同的熱處理工藝需求,靈活更換不同功率和材質的加熱模塊,提高了高溫電阻爐的通用性和適應性。高溫電阻爐可與機械臂聯動,實現自動化物料傳輸。山西高溫電阻爐工作原理

高溫電阻爐在月球樣品模擬熱處理中的應用:月球樣品的研究對熱處理設備提出特殊要求,高溫電阻爐通過模擬月球環境參數實現相關實驗。在模擬月球樣品熱處理時,需將爐內真空度抽至 10?? Pa 量級,接近月球表面的超高真空環境,并通過精確控溫模擬月壤在太陽輻射下的溫度變化(-170℃ - 120℃)。爐內配備特殊的防污染裝置,采用全密封結構和惰性氣體保護,防止外界雜質對樣品造成污染。在模擬月壤高溫處理實驗中,將月壤模擬樣品置于爐內,以 0.1℃/min 的速率緩慢升溫至 800℃,保溫 2 小時后,研究樣品的礦物相變和物理化學性質變化。通過高溫電阻爐的準確環境模擬,為深入研究月球地質演化和資源開發提供了重要實驗手段。山西高溫電阻爐工作原理高溫電阻爐的緊急制動裝置,保障操作突發情況安全。

高溫電阻爐在金屬基復合材料制備中的熱壓工藝:金屬基復合材料因兼具金屬與增強體的優異性能,在航空航天等領域應用廣,其制備對高溫電阻爐的熱壓工藝要求嚴苛。以碳化硅顆粒增強鋁基復合材料制備為例,需將碳化硅顆粒與鋁粉均勻混合后置于模具中,放入高溫電阻爐內。采用 “升溫 - 加壓 - 保壓” 三段式工藝:先以 3℃/min 的速率升溫至 600℃使鋁粉熔化,隨后施加 15MPa 壓力,促進碳化硅顆粒與鋁液充分浸潤;在 650℃保溫 4 小時,確保界面反應充分進行。爐內配備的高精度壓力傳感器與溫控系統,可將壓力波動控制在 ±0.5MPa,溫度偏差控制在 ±2℃。經此工藝制備的復合材料,界面結合強度達 200MPa,抗拉強度較純鋁提升 3 倍,滿足航空發動機部件的高性能需求。

高溫電阻爐在特種陶瓷燒結中的工藝創新:特種陶瓷如氮化硅、碳化硅等的燒結對溫度與氣氛控制要求嚴苛,高溫電阻爐通過定制化工藝實現突破。在氮化硅陶瓷燒結時,采用 “氣壓燒結 - 熱等靜壓” 復合工藝:先將坯體置于爐內,在氮氣保護下升溫至 1600℃,通過壓力控制系統使爐內氣壓維持在 10MPa,促進氮化硅晶粒生長;保溫階段切換至熱等靜壓模式,在 1800℃、200MPa 條件下持續 2 小時,消除內部氣孔。高溫電阻爐配備的高精度壓力傳感器與 PID 溫控系統,可將溫度波動控制在 ±2℃,壓力誤差控制在 ±0.5MPa。經此工藝制備的氮化硅陶瓷,致密度達 99.8%,彎曲強度超過 1000MPa,滿足航空發動機渦輪葉片等應用需求。高溫電阻爐帶有溫濕度補償模塊,適應不同環境。

高溫電阻爐在航空航天用高溫合金時效處理中的應用:航空航天用高溫合金時效處理對溫度和時間控制要求極為嚴格,高溫電阻爐通過精確工藝確保合金性能。以鎳基高溫合金為例,在固溶處理后進行時效處理,將合金工件置于爐內,采用三級時效工藝:首先在 750℃保溫 8 小時,促進 γ' 相的彌散析出;升溫至 850℃保溫 10 小時,調整 γ' 相的尺寸和分布;在 950℃保溫 6 小時,穩定組織結構。爐內溫度均勻性控制在 ±2℃以內,通過高精度計時裝置確保每個時效階段的保溫時間誤差不超過 ±5 分鐘。經處理后的高溫合金,屈服強度達到 1100MPa,高溫持久強度提高 30%,滿足航空發動機渦輪盤等關鍵部件的高性能要求。高溫電阻爐的堅固爐體,可承受長期高溫工作。山西高溫電阻爐工作原理

高溫電阻爐帶有故障診斷功能,便于設備維護檢修。山西高溫電阻爐工作原理

高溫電阻爐在新能源電池正極材料煅燒中的工藝優化:新能源電池正極材料如三元鋰、磷酸鐵鋰的煅燒質量直接影響電池性能,高溫電阻爐通過工藝優化提升品質。在三元鋰材料煅燒時,采用 “分段控溫 - 氣氛切換” 工藝:先在 500℃空氣氣氛下保溫 4 小時,使原料充分氧化;升溫至 850℃后切換為氮氣保護,防止鋰元素揮發;在 900℃保溫 8 小時,促進晶體生長。爐內配備的氣體質量流量控制器,可實現氧氣、氮氣、氬氣等多種氣體的準確配比,流量控制精度達 ±0.5%。優化后,三元鋰材料的比容量提升至 200mAh/g,100 次循環后容量保持率從 82% 提高到 91%,推動了新能源電池性能的提升。山西高溫電阻爐工作原理

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 小型管式爐公司 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 管道磁力泵服務熱線 2025-12-06

- 南陽高能效電機定制 2025-12-06

- 杭州全自動UV加速老化試驗系統供應商 2025-12-06

- 重慶本地熒光溶解氧監測儀 2025-12-06

- 河北螺絲玻璃轉盤視覺篩選機生產企業 2025-12-06

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 山西柴油機水泵移動泵 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06