可傾式臺車爐多少錢一臺

臺車爐余熱驅動的吸附式制冷系統集成:為實現能源的梯級利用,臺車爐集成余熱驅動的吸附式制冷系統。該系統利用臺車爐高溫煙氣(600 - 800℃)加熱溴化鋰 - 水吸附制冷機組,產生的冷量用于冷卻爐內循環空氣或車間空調系統。在夏季高溫生產時,制冷系統可提供 15 - 20℃的低溫空氣,有效降低車間環境溫度,改善工人作業條件。同時,冷卻后的煙氣溫度降至 200℃以下,再進入后續余熱回收環節,進一步提高能源利用率。某熱處理企業應用該系統后,每年可減少空調用電消耗 30 萬度,相當于節約標煤 105 噸,實現了節能減排與生產環境改善的雙重效益。臺車爐的密封性能良好,減少熱量和氣體泄漏。可傾式臺車爐多少錢一臺

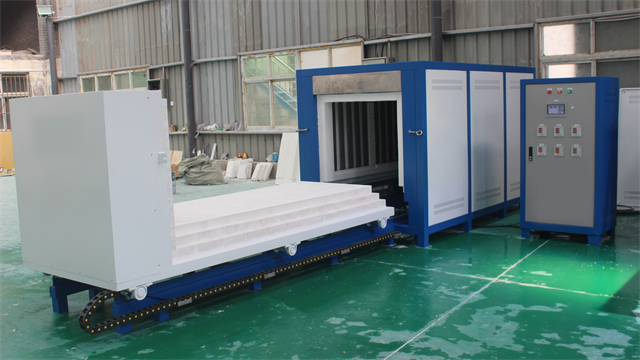

臺車爐的智能化控制系統升級與應用:傳統臺車爐控制系統操作復雜、自動化程度低,智能化升級成為發展趨勢。智能化控制系統以 PLC 為要點,結合觸摸屏人機界面,操作人員可直觀設置溫度曲線、升溫速率、保溫時間等參數。系統通過傳感器實時采集爐溫、臺車位置、氣體流量等數據,利用大數據分析與人工智能算法,自動優化加熱工藝。當設備出現異常時,系統自動報警并采取保護措施,如超溫時切斷加熱電源、臺車未到位時禁止啟動加熱。此外,支持遠程監控功能,用戶可通過手機或電腦實時查看設備運行狀態、調整參數。某熱處理企業升級智能化控制系統后,生產效率提高 30%,人工干預減少 60%,產品質量一致性明顯提升。全纖維臺車爐操作注意事項汽車發動機缸體處理,臺車爐進行高溫回火工序。

臺車爐在海洋工程結構件防腐處理中的應用:海洋工程結構件長期受海水腐蝕,對防腐處理要求嚴苛,臺車爐為此提供針對性工藝。在處理跨海大橋鋼樁時,采用 “高溫擴散滲鋅 + 封閉涂層” 工藝。首先將鋼樁置于臺車上送入爐內,升溫至 450℃,通入鋅蒸汽與保護氣體的混合氣流,使鋅原子通過擴散作用滲入鋼樁表面形成合金層,該過程持續 5 小時,合金層厚度可達 80 - 100μm,有效提高鋼樁的耐腐蝕性能。出爐冷卻后,再進行封閉涂層處理,在爐內低溫(180℃)條件下噴涂環氧樹脂涂層,增強防腐層的致密性與附著力。經此工藝處理的鋼樁,在海洋環境中的耐腐蝕壽命從 15 年提升至 30 年,為海洋工程基礎設施的長期穩定運行提供可靠保障。

臺車爐智能物流接駁系統構建:為解決傳統臺車爐與生產線銜接效率低的問題,智能物流接駁系統實現了工件處理的全流程自動化。該系統由 AGV 自動導引車、視覺識別裝置和軌道智能調度模塊組成,AGV 通過激光導航與臺車準確對接,視覺系統實時掃描工件二維碼獲取工藝參數,調度模塊根據爐內空位情況動態規劃運輸路徑。在工程機械履帶板熱處理車間,該系統使單批次工件流轉時間從 45 分鐘縮短至 12 分鐘,減少人工干預帶來的溫度波動,產品合格率從 89% 提升至 96%,助力企業實現數字化車間改造。臺車爐設有多組加熱元件,確保爐內溫度均勻分布。

臺車爐在特種合金材料熱處理中的應用:特種合金材料如鈦合金、鎳基合金等對熱處理工藝要求極為嚴苛,臺車爐在其中發揮著關鍵作用。在鈦合金航空發動機葉片的熱處理過程中,采用 “雙介質淬火 + 多級時效” 工藝。將葉片置于臺車上送入爐內,先以 2℃/min 的速率升溫至 950℃進行固溶處理,保溫 3 小時;出爐后先在油中快速冷卻至 400℃,再立即轉入水中冷卻至室溫,實現雙介質淬火,獲得理想的馬氏體組織。隨后進行多級時效處理,在臺車爐內分別在 500℃、550℃、600℃進行時效,每次保溫 4 小時,使合金元素充分析出,提高葉片的強度和疲勞性能。經此工藝處理的葉片,抗拉強度達到 1200MPa 以上,疲勞壽命提高 3 倍,滿足了航空發動機對高性能零部件的需求,為裝備的可靠性提供了保障。金屬表面處理廠使用臺車爐,進行氧化熱處理。全纖維臺車爐操作注意事項

汽車生產線用臺車爐,對沖壓件進行批量退火處理。可傾式臺車爐多少錢一臺

臺車爐在核電部件焊后熱處理中的特殊工藝:核電部件對焊接接頭的穩定性要求極高,臺車爐在其焊后熱處理中采用特殊工藝保障安全性。以壓力容器接管焊接為例,需進行 “階梯式控溫 + 動態應變監測” 工藝:先以 1.2℃/min 速率升溫至 300℃消除焊接應力,保持恒溫時利用內置應變片實時監測部件形變;再以 0.8℃/min 升至 650℃進行回火處理,此階段通過調節爐內氬氣流量維持微正壓環境,防止空氣滲入。某核電裝備制造廠采用該工藝后,焊接接頭的沖擊韌性提高 38%,殘余應力降低 62%,經第三方檢測機構驗證,完全符合 ASME 核級標準,為核電站的長期穩定運行提供關鍵保障。可傾式臺車爐多少錢一臺

- 福建1300度高溫馬弗爐 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 安徽高溫電爐定做 2025-12-05

- 寧夏箱式電阻爐公司 2025-12-05

- 海南馬弗爐定做 2025-12-05

- 江蘇高溫管式爐訂制 2025-12-05

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 江蘇個性化彎管機服務電話 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06