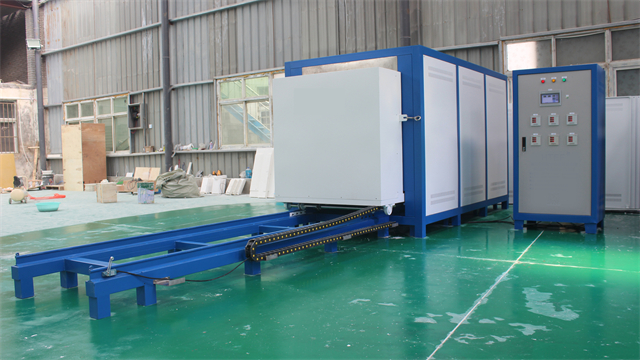

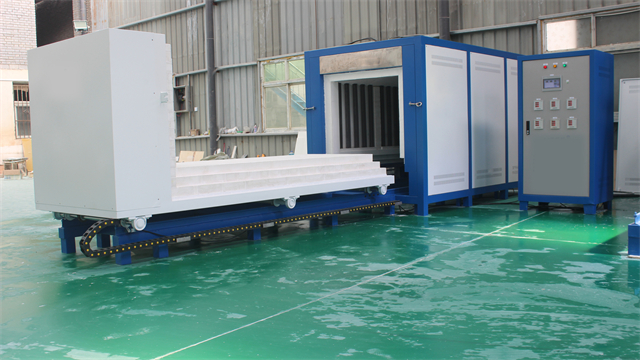

廣東大型臺車爐

臺車爐在文物青銅器修復中的低溫保護處理:文物青銅器修復需避免高溫對文物本體的損傷,臺車爐通過定制化低溫工藝實現保護處理。在處理唐代銅鏡時,采用 “紅外輔助 + 微正壓氮氣” 工藝:爐內安裝遠紅外輻射板實現溫和加熱,以 0.5℃/min 速率升溫至 180℃;通入 99.99% 高純氮氣排除氧氣,防止金屬氧化。配合顯微紅外光譜儀在線監測,當檢測到銹蝕層分解產物時,自動調整升溫速率。經該工藝處理的銅鏡,既有效去除有害銹跡,又完整保留表面紋飾,修復后文物本體強度提升 22%,為不可移動文物的原位修復提供了新方案。臺車爐設置檢修通道,方便設備日常維護。廣東大型臺車爐

臺車爐在航天復合材料固化成型中的應用:航天復合材料的固化成型對溫度場均勻性和壓力控制要求苛刻,臺車爐通過集成控溫與加壓功能滿足需求。在碳纖維增強樹脂基復合材料(CFRP)固化時,采用 “熱壓罐模擬” 工藝:爐內設置氣囊式壓力系統,可提供 0 - 1.5MPa 可調壓力;分區控溫模塊將爐膛劃分為 9 個單獨溫區,每個溫區配置雙熱電偶交叉驗證,確保溫度偏差≤±1.5℃。某航天企業利用該設備制備的衛星天線反射面,面形精度達 0.05mm,較傳統工藝提升 40%,材料層間剪切強度達到 85MPa,有效支撐了高分辨率遙感衛星的研制。廣東大型臺車爐船舶制造使用臺車爐,對船體鋼板進行退火處理。

臺車爐在特種合金材料熱處理中的應用:特種合金材料如鈦合金、鎳基合金等對熱處理工藝要求極為嚴苛,臺車爐在其中發揮著關鍵作用。在鈦合金航空發動機葉片的熱處理過程中,采用 “雙介質淬火 + 多級時效” 工藝。將葉片置于臺車上送入爐內,先以 2℃/min 的速率升溫至 950℃進行固溶處理,保溫 3 小時;出爐后先在油中快速冷卻至 400℃,再立即轉入水中冷卻至室溫,實現雙介質淬火,獲得理想的馬氏體組織。隨后進行多級時效處理,在臺車爐內分別在 500℃、550℃、600℃進行時效,每次保溫 4 小時,使合金元素充分析出,提高葉片的強度和疲勞性能。經此工藝處理的葉片,抗拉強度達到 1200MPa 以上,疲勞壽命提高 3 倍,滿足了航空發動機對高性能零部件的需求,為裝備的可靠性提供了保障。

臺車爐的智能化控制系統升級與應用:傳統臺車爐控制系統操作復雜、自動化程度低,智能化升級成為發展趨勢。智能化控制系統以 PLC 為要點,結合觸摸屏人機界面,操作人員可直觀設置溫度曲線、升溫速率、保溫時間等參數。系統通過傳感器實時采集爐溫、臺車位置、氣體流量等數據,利用大數據分析與人工智能算法,自動優化加熱工藝。當設備出現異常時,系統自動報警并采取保護措施,如超溫時切斷加熱電源、臺車未到位時禁止啟動加熱。此外,支持遠程監控功能,用戶可通過手機或電腦實時查看設備運行狀態、調整參數。某熱處理企業升級智能化控制系統后,生產效率提高 30%,人工干預減少 60%,產品質量一致性明顯提升。船舶管道制造時,臺車爐用于管材的高溫定型。

臺車爐的耐高溫耐磨軌道材料研發:臺車軌道長期承受高溫與重載,對材料性能要求苛刻。新型耐高溫耐磨軌道材料采用復合陶瓷 - 合金鋼材質,表面熔覆碳化鎢 - 鈷基合金涂層,涂層厚度 0.5 - 1mm,硬度達到 HRC65 - 70,具備優異的耐磨性與高溫抗氧化性。軌道基體選用含鉬、釩的合金鋼,在 800℃高溫下仍能保持良好的強度與韌性。在重型機械制造企業應用中,該軌道使用壽命從原來的 1.5 年延長至 4 年,減少因軌道磨損導致的臺車運行偏差與設備故障,降低維修成本 40%,同時提高臺車運行穩定性與定位精度,保障熱處理工藝的一致性。汽車生產線用臺車爐,對沖壓件進行批量退火處理。廣東大型臺車爐

重型卡車零部件經臺車爐處理,增強機械性能。廣東大型臺車爐

臺車爐耐火材料梯度復合結構設計:針對臺車爐耐火材料易出現的層間剝落問題,梯度復合結構通過成分漸變提升使用壽命。該結構從爐腔內側到外側依次為:剛玉 - 碳化硅復合層(抗侵蝕)、莫來石 - 堇青石過渡層(緩沖熱應力)、氧化鋁空心球隔熱層(保溫),各層通過納米級顆粒彌散技術實現性能平滑過渡。在 1200℃連續工作工況下,該結構使耐火材料的熱震穩定性提升 3 倍,剝落周期從 6 個月延長至 2.5 年。某鑄造企業采用后,每年減少耐火材料更換成本 40 萬元,降低因停爐檢修造成的產能損失。廣東大型臺車爐

- 上海高溫管式爐生產廠家 2025-12-06

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 小型管式爐公司 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 管道磁力泵服務熱線 2025-12-06

- 南陽高能效電機定制 2025-12-06

- 杭州全自動UV加速老化試驗系統供應商 2025-12-06

- 重慶本地熒光溶解氧監測儀 2025-12-06

- 河北螺絲玻璃轉盤視覺篩選機生產企業 2025-12-06

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 山西柴油機水泵移動泵 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06