1700度高溫管式爐定制

高溫管式爐的余熱驅動吸附式制冷與除濕集成系統:為實現余熱高效利用,高溫管式爐配備余熱驅動吸附式制冷與除濕集成系統。從爐管排出的 600℃高溫尾氣驅動硅膠 - 水吸附式制冷機組,制取 10℃冷凍水用于冷卻電控系統;制冷產生的余熱則驅動分子篩除濕裝置,將工藝用氮氣降至 - 60℃。在鋰電池正極材料燒結工藝中,該系統使車間濕度從 80% RH 穩定控制在 30% RH 以下,避免材料受潮變質,同時每年節省制冷用電成本約 50 萬元,實現能源的梯級利用和生產環境優化。高溫管式爐的爐膛內襯采用氧化鋁纖維材料,可有效減少能量損失并提升加熱效率。1700度高溫管式爐定制

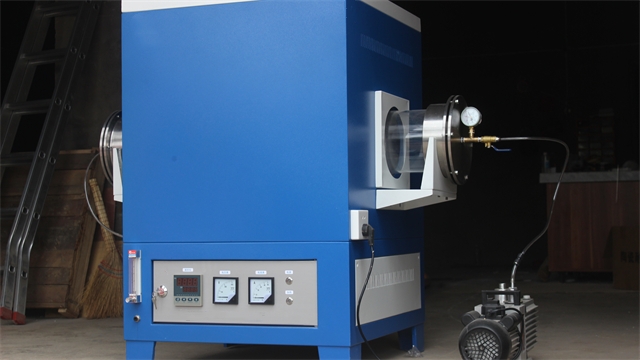

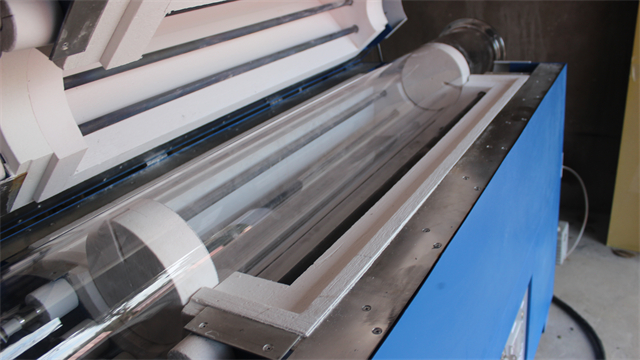

高溫管式爐的快換式真空密封爐管接口設計:傳統爐管更換過程繁瑣,快換式真空密封爐管接口設計采用法蘭 - 錐面配合結構,通過液壓驅動的密封環實現快速密封。更換爐管時,只需松開螺栓,液壓裝置自動撐開密封環,舊爐管可在 5 分鐘內拆卸;安裝新爐管后,液壓系統使密封環收縮,與法蘭錐面緊密貼合,經檢測在 10?? Pa 真空下漏氣率低于 10?? Pa?m3/s。該設計支持不同規格爐管的快速切換,滿足多樣化工藝需求,某科研單位采用此設計后,設備的實驗準備時間縮短 70%,明顯提高科研效率。1700度高溫管式爐定制精密合金的熱處理,高溫管式爐改善合金組織結構。

高溫管式爐的激光 - 紅外復合加熱調控技術:激光 - 紅外復合加熱調控技術整合了兩種熱源優勢。紅外加熱管提供大面積均勻基礎溫度場,確保物料整體預熱;脈沖激光則通過聚焦透鏡準確作用于局部區域,實現局部快速升溫。在陶瓷材料表面改性處理中,先用紅外加熱將陶瓷工件預熱至 800℃,隨后利用激光束以 100Hz 頻率掃描表面,使局部溫度瞬間達到 1800℃,形成納米級晶粒結構。該技術使陶瓷表面硬度提升至 HV1500,耐磨性提高 4 倍,且加熱區域可控精度達 ±0.1mm,滿足精密器件的表面處理需求。

高溫管式爐的余熱回收與預熱循環利用系統:為提高能源利用率,高溫管式爐配備余熱回收與預熱循環利用系統。從爐管排出的高溫尾氣(溫度可達 800℃)先進入熱交換器,將冷空氣預熱至 300 - 400℃,用于助燃或預熱待處理物料;經過一次換熱后的尾氣(約 400℃)再進入余熱鍋爐,產生蒸汽驅動小型渦輪發電。在陶瓷粉體的高溫煅燒工藝中,該系統使能源回收效率達到 45%,每年可減少標準煤消耗 120 噸,降低了生產成本,還減少了碳排放,實現了節能減排與經濟效益的雙贏。高溫管式爐帶有數據記錄功能,便于實驗數據的整理分析。

高溫管式爐的數字孿生與虛擬工藝優化平臺:數字孿生與虛擬工藝優化平臺基于高溫管式爐的實際物理參數和運行數據,構建高精度的虛擬模型。通過實時采集爐溫、氣體流量、壓力等數據,使虛擬模型與實際設備運行狀態保持同步。工程師可在虛擬平臺上對不同的工藝參數(如溫度曲線、氣體配比、物料推進速度等)進行模擬調試,預測工藝變化對產品質量的影響。在開發新型耐火材料的熱處理工藝時,利用該平臺將工藝開發周期從 2 個月縮短至 3 周,減少了 70% 的實際實驗次數,同時提高了工藝的穩定性和產品質量的一致性,為企業的新產品研發和生產提供了有力的技術支持。高溫管式爐的維護需定期更換爐膛內襯,防止因氧化鋁纖維老化導致效率下降。1700度高溫管式爐定制

光學材料的高溫處理,高溫管式爐保證材料光學性能。1700度高溫管式爐定制

高溫管式爐在生物炭制備中的限氧熱解工藝應用:生物炭在土壤改良、污水處理等領域應用廣,高溫管式爐的限氧熱解工藝用于其高效制備。將生物質原料(如秸稈、木屑)裝入爐管,通入少量空氣(氧氣體積分數 5 - 10%)與氮氣的混合氣體,以 5℃/min 的速率升溫至 600 - 800℃。在限氧條件下,生物質發生熱解反應,生成富含孔隙結構的生物炭。通過調節氣體流量與溫度,可控制生物炭的碳含量與孔隙分布。制備的生物炭比表面積可達 500m2/g ,對重金屬離子的吸附量是普通活性炭的 1.5 倍,有效提升了生物炭的應用性能,同時實現了生物質的資源化利用。1700度高溫管式爐定制

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 安徽高溫電爐定做 2025-12-05

- 管道磁力泵服務熱線 2025-12-06

- 南陽高能效電機定制 2025-12-06

- 杭州全自動UV加速老化試驗系統供應商 2025-12-06

- 重慶本地熒光溶解氧監測儀 2025-12-06

- 河北螺絲玻璃轉盤視覺篩選機生產企業 2025-12-06

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 山西柴油機水泵移動泵 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06