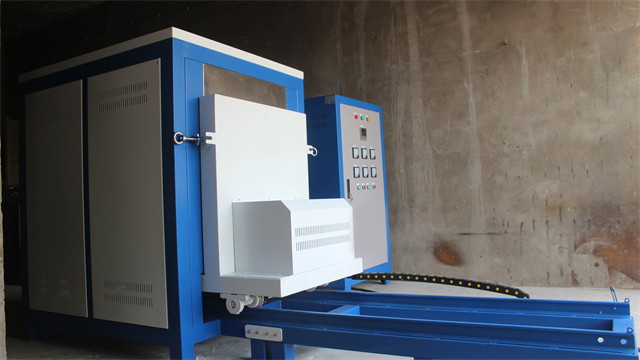

江蘇臺車爐規(guī)格

臺車爐在軌道交通零部件回火處理中的工藝研究:軌道交通零部件如車輪、車軸等,回火處理對消除淬火應(yīng)力、調(diào)整硬度至關(guān)重要。臺車爐在回火處理中,采用精確控溫工藝。以車軸回火為例,淬火后的車軸置于臺車上,以 2℃/min 的速率升溫至 600℃,保溫 3 小時,使馬氏體分解為回火索氏體,降低內(nèi)應(yīng)力,提高韌性。為保證回火效果,臺車爐配備高精度溫控系統(tǒng),溫度波動范圍控制在 ±2℃以內(nèi)。同時,在回火過程中通入氮氣保護,防止車軸表面氧化脫碳。經(jīng)回火處理的車軸,硬度穩(wěn)定在 HRC32 - 36,沖擊韌性提高 50%,滿足了軌道交通對零部件高可靠性的要求,保障了列車運行安全。光伏支架生產(chǎn),臺車爐對鋼材進行預(yù)處理。江蘇臺車爐規(guī)格

臺車爐多臺車協(xié)同作業(yè)的智能調(diào)度算法:多臺車協(xié)同作業(yè)時,智能調(diào)度算法可優(yōu)化生產(chǎn)流程與資源利用率。該算法基于遺傳算法與動態(tài)規(guī)劃原理,以生產(chǎn)任務(wù)優(yōu)先級、爐內(nèi)溫度狀態(tài)、臺車空閑時間等為輸入?yún)?shù),通過模擬退火算法求解調(diào)度方案。在大型機械制造企業(yè)的熱處理車間,當(dāng)同時有齒輪淬火、軸類回火等多種任務(wù)時,算法可自動分配不同工藝要求的工件至合適的臺車爐,合理安排升溫、保溫與冷卻時間,避免設(shè)備閑置與能源浪費。實際應(yīng)用中,生產(chǎn)周期縮短 25%,能源消耗降低 18%,生產(chǎn)計劃完成率提高 30%,明顯提升車間整體生產(chǎn)效率與管理水平。廣西臺車爐供應(yīng)商臺車爐帶有故障診斷功能,便于設(shè)備維護。

臺車爐的多臺車協(xié)同作業(yè)系統(tǒng)設(shè)計與實踐:為滿足大規(guī)模生產(chǎn)需求,臺車爐的多臺車協(xié)同作業(yè)系統(tǒng)應(yīng)運而生。該系統(tǒng)由多臺臺車爐、軌道網(wǎng)絡(luò)、調(diào)度控制系統(tǒng)組成。多臺臺車爐可根據(jù)工藝需求設(shè)置不同溫度與氣氛,軌道網(wǎng)絡(luò)實現(xiàn)臺車在各爐之間的靈活轉(zhuǎn)運。調(diào)度控制系統(tǒng)根據(jù)生產(chǎn)計劃,自動分配臺車至相應(yīng)爐體,優(yōu)化生產(chǎn)流程。在大型鋼結(jié)構(gòu)件熱處理中,多臺車協(xié)同作業(yè)系統(tǒng)可同時處理多個工件,通過合理調(diào)度,使生產(chǎn)效率提高 50% 以上。某鋼結(jié)構(gòu)制造企業(yè)采用該系統(tǒng)后,月產(chǎn)量從 500 噸提升至 800 噸,縮短了交貨周期,增強了企業(yè)市場競爭力。

臺車爐的故障診斷與維護保養(yǎng)要點:定期維護保養(yǎng)與及時故障診斷是保證臺車爐正常運行的關(guān)鍵。日常維護包括清理爐內(nèi)殘渣、檢查加熱元件連接情況、潤滑臺車滾輪等。每月需校準熱電偶,確保溫度測量準確;檢查密封結(jié)構(gòu),更換老化密封材料。常見故障診斷方面,若爐溫?zé)o法升高,可能是加熱元件損壞、溫控器故障或電源問題;臺車運行異常則需檢查驅(qū)動電機、傳動鏈條與軌道。某熱處理車間建立完善的維護保養(yǎng)制度,每月進行一次全方面檢查,每年進行一次深度維護,使臺車爐故障率降低 60%,平均故障修復(fù)時間縮短至 2 小時,保障了生產(chǎn)連續(xù)性。臺車爐的爐門升降采用液壓驅(qū)動,運行穩(wěn)定。

臺車爐在航天復(fù)合材料固化成型中的應(yīng)用:航天復(fù)合材料的固化成型對溫度場均勻性和壓力控制要求苛刻,臺車爐通過集成控溫與加壓功能滿足需求。在碳纖維增強樹脂基復(fù)合材料(CFRP)固化時,采用 “熱壓罐模擬” 工藝:爐內(nèi)設(shè)置氣囊式壓力系統(tǒng),可提供 0 - 1.5MPa 可調(diào)壓力;分區(qū)控溫模塊將爐膛劃分為 9 個單獨溫區(qū),每個溫區(qū)配置雙熱電偶交叉驗證,確保溫度偏差≤±1.5℃。某航天企業(yè)利用該設(shè)備制備的衛(wèi)星天線反射面,面形精度達 0.05mm,較傳統(tǒng)工藝提升 40%,材料層間剪切強度達到 85MPa,有效支撐了高分辨率遙感衛(wèi)星的研制。臺車爐支持多段保溫功能,保障工藝效果。廣西臺車爐供應(yīng)商

臺車爐的爐襯選用好的耐火材料,延長使用壽命。江蘇臺車爐規(guī)格

臺車爐在特種合金材料熱處理中的應(yīng)用:特種合金材料如鈦合金、鎳基合金等對熱處理工藝要求極為嚴苛,臺車爐在其中發(fā)揮著關(guān)鍵作用。在鈦合金航空發(fā)動機葉片的熱處理過程中,采用 “雙介質(zhì)淬火 + 多級時效” 工藝。將葉片置于臺車上送入爐內(nèi),先以 2℃/min 的速率升溫至 950℃進行固溶處理,保溫 3 小時;出爐后先在油中快速冷卻至 400℃,再立即轉(zhuǎn)入水中冷卻至室溫,實現(xiàn)雙介質(zhì)淬火,獲得理想的馬氏體組織。隨后進行多級時效處理,在臺車爐內(nèi)分別在 500℃、550℃、600℃進行時效,每次保溫 4 小時,使合金元素充分析出,提高葉片的強度和疲勞性能。經(jīng)此工藝處理的葉片,抗拉強度達到 1200MPa 以上,疲勞壽命提高 3 倍,滿足了航空發(fā)動機對高性能零部件的需求,為裝備的可靠性提供了保障。江蘇臺車爐規(guī)格

- 福建1300度高溫馬弗爐 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 安徽高溫電爐定做 2025-12-05

- 寧夏箱式電阻爐公司 2025-12-05

- 海南馬弗爐定做 2025-12-05

- 西安研磨機定制 2025-12-06

- 江蘇通用變風(fēng)量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區(qū)全自動砂磨機 2025-12-06

- 天津搖擺機自動噴涂設(shè)備工廠 2025-12-06

- 南通DPM讀碼器生產(chǎn)廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06