教學角度偏差測量儀企業

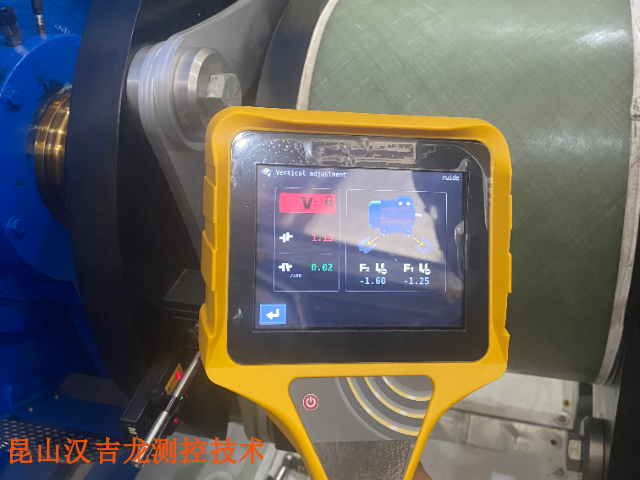

校準與環境控制建議在**恒溫環境(23±1℃)**中進行基準校準,避免溫度梯度對光學元件的影響。對于粉塵環境,可選用IP65防護等級的型號,并定期清潔激光窗口。軟件工具鏈配套軟件支持3D可視化建模,可直觀顯示微型電機軸系的空間偏差分布(如X-Y平面的角度云圖)。數據可導出為CSV或Excel格式,便于與MES系統集成,實現生產過程的全追溯。未來技術方向AI驅動診斷:通過深度學習模型自動識別角度偏差模式,如區分聯軸器不對中與電機轉子失衡的特征。無線化與微型化:借鑒索尼AS-DT1激光雷達的微型化設計,開發重量<50g的無線傳感器節點,適用于可穿戴設備的實時監測。AS微型設備角度偏差測量儀通過超精密傳感技術與工業場景深度融合,正在重新定義微型電機的檢測標準。其價值不僅在于精度提升,更在于通過多維度數據驅動設備性能優化,為智能制造提供**支撐。 漢吉龍SYNERGYS電機角度偏差測量儀 檢測電機軸角度偏移,保障運行穩定。教學角度偏差測量儀企業

高價值場景優先部署高溫/低溫關鍵工序:如石化裂解爐驅動軸、極地科考設備關節等,建議優先采用IP67防護等級的AS熱補償型號,確保在極端環境下的可靠性。長周期監測項目:如橋梁、核電站等,推薦配備太陽能供電模塊與無線數據傳輸功能的型號,實現無人值守的長期監測。2.采購決策參考精度與成本平衡:若預算有限,可選擇基礎款(精度±°,溫度補償范圍-20℃~60℃);若需亞角秒級精度,可升級至**款(精度±°,溫度補償范圍-40℃~85℃)。服務體系評估:優先選擇提供終身**固件升級與4小時現場響應的供應商(如漢吉龍),確保設備在溫度補償算法迭代后仍能保持技術**。AS熱補償角度偏差測量儀通過熱物理原理與工業場景的深度耦合,重新定義了寬溫環境下的角度測量標準。其價值不僅在于精度提升,更在于通過溫度數據驅動的智能診斷,實現了從“事后修正”到“預知維護”的范式轉變。在能源、航空航天、半導體等對溫度敏感的領域,該設備正成為保障生產連續性與產品質量的**工具。建議結合設備實際工況,制定溫度-角度-振動三位一體的監測方案,比較大化發揮熱補償技術的應用價值。 基礎款角度偏差測量儀技術參數AS角度偏差測量智能診斷儀、自動診斷角度偏差原因,給出解決方案。

設備運行階段冷態(停機4小時以上)與熱態(運行中)的軸系形變差異需通過預偏裝修正。例如,汽輪機安裝時需根據運行溫度預設冷態偏差,否則熱態運行時可能超出允許范圍(如API610標準要求冷態徑向偏差≤,熱態需≤)。部件老化與損耗長期使用后,激光發射器功率可能衰減(如從初始1mW降至),導致探測器信號減弱。建議定期檢查激光強度,低于閾值時及時更換模塊。環境預處理操作前確保環境溫度穩定(波動≤5℃)、濕度40%-60%,遠離強振動源與電磁干擾。例如,在風電塔筒內狹窄空間作業時,優先選擇AS300型號搭配磁吸夾具,減少環境限制影響。標準化操作流程三級驗證機制:初始測量→調整后復測→24小時運行后終檢,確保偏差值在ISO1940標準范圍內(如剛性聯軸器角度偏差≤)。數據追溯體系:建立校準檔案,記錄每次測量的環境參數、操作步驟及結果,便于分析長期精度趨勢。針對性維護方案日常維護:清潔光學部件、檢查電池電量(低于20%時充電)、確保夾具無磨損。預防性更換:每1-2年更換激光發射器和CCD探測器的易損部件(如防塵密封圈),維持硬件性能。通過系統化管控上述因素,漢吉龍SYNERGYS巡檢儀可在工業場景中穩定實現±°角度偏差與±。

AS熱補償角度偏差測量儀通過溫度實時監測與動態模型修正的深度融合,在寬溫環境下實現了角度測量精度的**性突破。其**技術在于將溫度數據作為**變量納入測量算法,通過熱膨脹系數數據庫與自適應補償模型,消除因環境溫度波動(如±50℃溫差)導致的光學路徑形變與機械結構熱脹冷縮誤差。以下從技術架構、應用場景、性能優勢及行業價值展開詳細解析:一、熱補償技術原理與實現路徑1.多維度溫度感知系統分布式溫度傳感器網絡:設備內置高精度NTC熱敏電阻(精度±℃)與紅外溫度傳感器(熱靈敏度<50mK),分別監測環境溫度與被測物體表面溫度。例如,在電機軸系檢測中,紅外傳感器可實時捕捉軸承區域的局部溫升(如>80℃預警),而NTC傳感器監測環境溫度變化趨勢。材料熱膨脹系數(CTE)數據庫:預存鋼(×10??/℃)、鋁(×10??/℃)、陶瓷(3×10??/℃)等20余種材料的熱膨脹參數。當被測設備由多種材料構成時(如鋼軸+鋁聯軸器),系統自動匹配對應CTE值,計算各部件的熱變形量。 角度偏差測量對比儀 測量前后角度數據對比,效果一目了然。

故障模式知識庫匹配設備內置**系統知識庫,涵蓋ISO1940、API610等標準中的典型故障模式。例如,當檢測到角度偏差>°且振動頻譜出現2X峰值時,系統自動匹配“角度不對中”故障代碼,并關聯歷史案例庫中的解決方案(如調整墊片厚度、優化熱態預偏量)。數據融合決策樹通過多維度證據鏈交叉驗證機制,避**一數據誤判:激光對中發現偏差→振動分析確認頻譜特征→紅外熱像驗證溫升→系統綜合判定故障根源。某鋼廠軋機維護中,系統通過此機制識別出“角度偏差+齒輪嚙合不良”的復合故障,避免了*依賴振動數據可能導致的漏判。動態補償模型優化基于自適應機器學習算法,系統可自動修正環境干擾(如溫度變化、基礎沉降)對測量結果的影響。例如,設備內置溫度傳感器(精度±℃),結合材料膨脹系數數據庫,實時補償熱脹冷縮導致的軸系形變。某煉油廠應用中,該功能將高溫場景下的熱態偏差從±±。AS角度偏差測量教學儀 演示角度檢測原理,培訓更易理解。基礎款角度偏差測量儀技術參數

AS角度偏差測量數據儀 自動存儲歷史數據,可追溯可分析。教學角度偏差測量儀企業

對于溫度梯度明顯的場景(如設備局部發熱),可采用分區補償模式,在發熱源附近部署額外溫度傳感器,提升局部區域的補償精度。2.軟件工具鏈升級數字孿生應用:配套軟件支持設備三維建模,實時映射溫度變化引起的結構形變。例如,某電力公司通過數字孿生體預測變壓器套管在不同負載下的角度偏移,優化巡檢周期與維護計劃。云端數據分析:數據可上傳至工業互聯網平臺,結合云端AI模型(如隨機森林算法)識別溫度補償的潛在優化空間。某汽車制造企業通過云端分析,將溫度補償參數的優化效率提升40%。3.技術演進方向量子傳感技術:未來或引入量子點溫度傳感器(精度±℃)與原子干涉儀,將角度測量精度提升至±°,滿足光刻機等超精密設備需求。自修復材料應用:研發**形狀記憶合金(SMA)**光學支架,通過材料自身的熱響應特性抵消部分熱變形,進一步簡化補償算法。 教學角度偏差測量儀企業

- 提升機現場動平衡服務檢測erbessd-instruments 2025-12-06

- 提升機疏水閥故障檢測服務怎么做 2025-12-06

- 泵浦疏水閥故障檢測服務erbessd-instruments 2025-12-06

- 軋輥壓縮氣體泄漏檢測服務哪家強 2025-12-06

- 昆山現場動平衡服務檢測VAST 2025-12-06

- 關鍵設備壓縮氣體泄漏檢測服務圖片 2025-12-06

- 空壓機壓縮氣體泄漏檢測服務作用 2025-12-05

- 動力壓縮氣體泄漏檢測服務HOJOLO 2025-12-05

- PDM現場動平衡服務檢測ASHOOTER 2025-12-05

- 上門現場動平衡服務檢測周期 2025-12-05

- 自動化產線適配光纖傳感器維保 2025-12-06

- 金山區品牌通訊設備銷售操作 2025-12-06

- 濟南質量編碼器報價 2025-12-06

- 西安智能化溫室氣體監測價格 2025-12-06

- 楊浦區名優儀器儀表銷售行價 2025-12-06

- 大連手動金相磨拋機價錢 2025-12-06

- 貴州教學真空泵維修供應商 2025-12-06

- 上海高低溫試驗箱廠家供應 2025-12-06

- 上海遠程等離子源處理cvd腔室RPS射頻電源 2025-12-06

- 蘇州工業車速傳感器價格咨詢 2025-12-06