甘肅真空機組

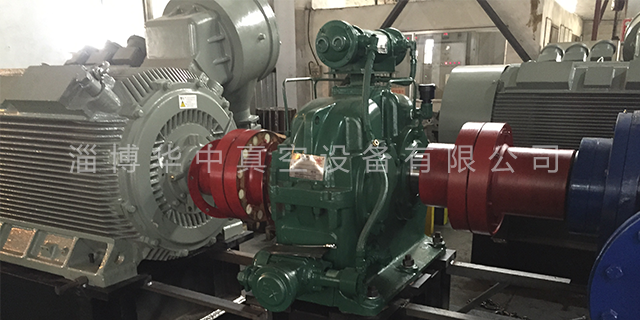

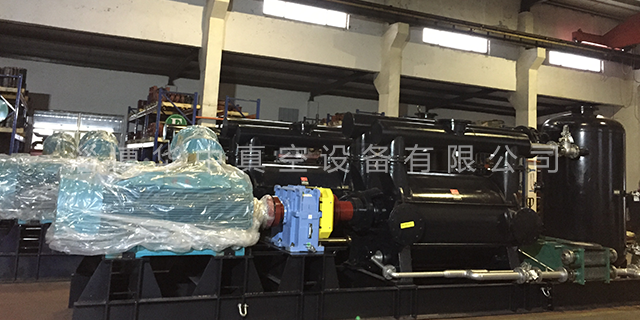

超高真空機組:針對超高真空度(10^-6-10^-12Pa),如半導體制造中的光刻設備,需采用多級泵組合,如機械泵-渦輪分子泵-離子泵。先由機械泵預抽,再經渦輪分子泵提升真空度,之后啟動離子泵,將真空度提升至10^-9-10^-12Pa。工作時,各泵按嚴格順序啟動,且運行過程中需精確控制,防止外界氣體進入,保證光刻過程中芯片制造精度。真空泵性能是決定真空機組真空度關鍵因素。不同類型真空泵極限真空度和抽氣速率差異明顯。如旋片泵極限真空度一般在10^-2-10^-3Pa,抽氣速率相對較小;而渦輪分子泵極限真空度可達10^-11Pa,抽氣速率大。華中真空設備生產條件完善,檢測手段完整齊全,值得信賴!甘肅真空機組

實際抽氣中,大容積真空室的時間損耗還來自“氣體傳輸延遲”——氣體從真空室遠端流動至泵入口需要時間,在低真空階段(黏滯流),這種延遲與容積的平方成正比。某大型真空干燥罐(直徑3m、長10m)的測試顯示:罐體內遠端與泵入口的壓力差可達20%,導致實際抽氣時間比理論值延長30%。大容積真空室不僅要求壓力達標,還需保證內部壓力均勻(不同區域壓力差<10%),否則會影響工藝一致性。例如,大型玻璃鍍膜生產線的真空室若壓力不均勻,會導致不同位置的膜層厚度偏差超過5%。日照真空機組設備華中真空堅持高起點、高質量的原則,配有專業的研發設計團隊。

控制系統根據設定真空度值,通過調節泵轉速、閥門開度等方式,精確控制氣體抽出速率,維持系統真空度穩定在特定值。如在半導體制造設備中,需將真空度穩定維持在10^-9Pa,控制系統會根據測量裝置反饋,實時調整分子泵轉速與相關閥門狀態,保證生產過程中真空環境穩定。低真空機組:對于低真空度要求(10^5-10^2Pa),常見配置為單級旋片泵或水環泵。如食品真空包裝機,單級旋片泵通過旋片旋轉抽氣,將包裝腔內空氣抽出,達到約-0.1MPa(接近10^5Pa)真空度,完成食品包裝。工作時,泵持續運行,保持包裝腔內真空度穩定,防止外界空氣進入影響食品保質期。

從極限真空度來看,各類機組呈現明顯梯度分布:水環機組(103Pa)<羅茨機組(10?1Pa)<旋片機組(10?3Pa)<渦輪分子機組(10?11Pa)。這種差異源于重點泵的工作原理:水環泵依賴液環密封,受飽和蒸氣壓限制;羅茨泵通過容積轉移,受間隙泄漏制約;旋片泵依靠油膜密封,極限受油蒸氣分壓影響;渦輪分子泵利用分子碰撞,理論上無真空度上限(實際受材料放氣制約)。在實際應用中,這種梯度決定了機組的應用層級——水環泵用于粗抽,羅茨泵用于中抽提速,旋片泵用于中高真空維持,渦輪分子泵用于超高真空獲取。某航空航天模擬艙采用四級機組組合,從大氣壓到10??Pa的抽氣過程只需4小時,較單一機組效率提升10倍。標準化和規模化之間良性互動發展的生產優勢,鑄就華中真空設備優良的性價比。

高真空,10?1Pa-10??Pa,深度抽除殘余氣體,控制氣體分子碰撞,擴散泵機組、渦輪分子泵-旋片泵組合機組,真空鍍膜(10?3-10??Pa)、電子束焊接(10?3-10??Pa)、真空冶煉(10?2-10??Pa)。超高真空,<10??Pa,降低氣體分子密度,控制材料放氣,渦輪分子泵-離子泵組合機組、低溫泵機組,半導體光刻(10??-10?1?Pa)、航天環境模擬(10??-10?11Pa)、量子物理實驗(10?1?-10?12Pa)。這種適配關系源于機組的重點性能——水環泵在10?-103Pa區間抽速穩定但受限于水蒸氣壓;羅茨泵在10?-10?Pa可明顯提升抽速;渦輪分子泵則在10?1Pa以下展現優勢。華中真空設備貫徹并踐行“質量是生命,信譽是保證”的經營原則,確保高質量產品的同時,誠信服務客戶。浙江真空機組廠家

華中真空積極引進國內外先進設備及技術,以確保產品質量高標準。甘肅真空機組

渦輪分子泵-旋片泵組合機組,適配真空度:10?1-10??Pa(極限約10??Pa),重點優勢:可抽除輕氣體(氫氣抽速為氮氣的30%),無油污染(適合精密工藝),典型應用:半導體濺射鍍膜(需10??-10??Pa)、電子顯微鏡(需10??-10??Pa),選型注意:轉速需達24000r/min以上(保證分子碰撞效率),前級真空需≤10?1Pa。超高真空是嚴苛的真空環境,需將氣體分子密度降至10?-103個/cm3(標準大氣壓下約2.7×101?個/cm3)。選型重點要求:極限真空:主泵極限需<10??Pa(如渦輪分子泵極限10?11Pa);較低放氣率:機組材料需選不銹鋼(放氣率<10??Pa?m3/(s?m2)),并經電化學拋光;長期穩定性:連續運行30天真空度波動<±20%。甘肅真空機組

- 重慶水環真空泵壓縮機價格 2025-12-06

- 遼寧干式無油真空泵品牌 2025-12-06

- 日照水環真空泵壓縮機廠家 2025-12-06

- 內蒙古螺桿干式真空泵廠家 2025-12-06

- 遼寧羅茨水環真空機組多少錢 2025-12-06

- 黑龍江干式真空泵多少錢 2025-12-06

- 寧夏水環真空泵壓縮機定做 2025-12-05

- 福建兩級羅茨真空泵批發 2025-12-05

- 遼寧真空機組 2025-12-05

- 四川羅茨螺桿真空泵多少錢 2025-12-05

- 管道磁力泵服務熱線 2025-12-06

- 南陽高能效電機定制 2025-12-06

- 杭州全自動UV加速老化試驗系統供應商 2025-12-06

- 重慶本地熒光溶解氧監測儀 2025-12-06

- 河北螺絲玻璃轉盤視覺篩選機生產企業 2025-12-06

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 山西柴油機水泵移動泵 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06