浙江羅茨真空機組

旋片機組的優勢在于能獲得中高真空(10?3Pa),且結構緊湊、成本較低。但其抽氣性能受泵油狀態影響明顯——油蒸氣會污染被抽氣體,因此不適用于半導體制造等潔凈要求高的場合;若處理含可凝性氣體,易導致泵油乳化,需加裝氣鎮閥(向壓縮腔注入少量空氣降低蒸氣分壓)。在使用過程中,需定期更換泵油(通常每200小時),否則油污染會使真空度下降50%以上。在實驗室真空系統中,旋片機組是常用設備。某材料實驗室采用雙級旋片泵搭配真空干燥箱,在5×10?2Pa真空度下處理納米粉體,通過精確控制升溫速率(5℃/min),避免了粉體團聚現象,這得益于旋片泵穩定的低壓控制能力。山東華中愿意與所有合作伙伴一同努力,在真空設備行業中與時俱進、不斷超越。浙江羅茨真空機組

真空機組重點部件是真空泵,其通過不同機制將氣體從封閉空間抽出,降低內部氣壓以形成真空。真空泵種類繁多,工作原理各有特點。旋片式真空泵:作為常見機械泵,旋片式真空泵主要由定子、轉子、旋片及端蓋等構成。工作時,電機帶動轉子在定子腔內偏心旋轉,兩片旋片在離心力及彈簧作用下緊貼定子內壁滑動,將泵腔分隔為吸氣腔與排氣腔。隨著轉子轉動,吸氣腔容積逐漸增大,壓強降低,外部氣體經進氣口被吸入;當吸氣腔與排氣腔連通時,氣體被壓縮至排氣腔,排氣腔內壓強升高,當超過大氣壓時,氣體推開排氣閥排出泵外。如此循環,持續抽取氣體,其極限真空度可達10^-2-10^-3Pa,常用于低真空和中真空領域,如真空包裝、真空干燥等作為前級泵使用。天津水環式真空機組價格華中真空設備致力于攜手行業內伙伴,與客戶以及同行業公司,建立長期穩定、互惠互利的友好合作關系。

真空鍍膜工藝通常需要中高真空環境(真空度一般在10?3-10??Pa)。采用旋片泵-擴散泵機組作為抽氣設備,旋片泵作為前級泵,擴散泵作為主泵。在鍍膜前,先由旋片泵將系統抽至10Pa左右,然后啟動擴散泵,將真空度提升至目標值。為了減少可凝性氣體的影響,在系統中安裝冷阱,冷卻并捕獲水蒸氣等可凝性氣體。通過控制擴散泵的加熱功率和旋片泵的抽氣速率,將真空度穩定在設定范圍內,保證鍍膜層的均勻性和附著力。通過對不同類型真空機組較高真空度及其影響因素的分析,可以看出,真空機組較高真空度的實現是設備性能、系統設計、操作維護等多方面因素共同作用的結果。

各類機組的抽氣機制存在本質差異:羅茨泵和旋片泵屬于“容積式”,通過改變腔室體積實現抽氣;水環泵屬于“液環式”,利用液體形成的動態密封腔抽氣;渦輪分子泵屬于“動量傳遞式”,通過分子碰撞轉移氣體。這種區別導致它們對氣體類型的適應性不同:容積式機組不適合含大量水汽的氣體(易導致密封失效),液環式適合濕氣體但受介質限制,動量傳遞式對氣體分子量敏感但潔凈度高。例如在鋰電池干燥工藝中,水環機組可處理電極材料釋放的大量水汽,但無法達到100Pa以下真空;旋片機組能達到1Pa但油蒸氣會污染電極;而渦輪分子機組雖潔凈但抽速不足,實際應用中常采用“水環粗抽+羅茨提速+干式螺桿泵精抽”的組合方案,兼顧效率與潔凈度。華中真空設備憑借穩定的產品質量、務實的工作作風、規范的管理體制、良好的服務不斷開拓向前。

金屬材料表面通常會吸附一層水分子和氣體分子,在真空狀態下會逐漸釋放出來;橡膠密封件也會緩慢釋放出一些有機氣體。為了減少材料放氣對較高真空度的影響,可以對系統進行烘烤除氣處理,通過加熱使材料釋放出更多的氣體,在抽氣過程中將其抽出;同時,選擇放氣率低的材料(如不銹鋼、無氧銅等)作為真空系統的結構材料,也能有效降低氣體負載。此外,氣體的性質也會影響抽氣效果。對于可凝性氣體(如水蒸氣、有機溶劑蒸氣等),在抽氣過程中容易凝結在管道和泵的內部,形成液膜或固體沉積物,影響泵的抽氣性能和系統的密封性,從而降低較高真空度。因此,在處理可凝性氣體時,通常需要在系統中增加冷凝捕集器或吸附裝置,將可凝性氣體去除。客戶的滿意,是華中真空設備永恒的追求!浙江羅茨真空機組

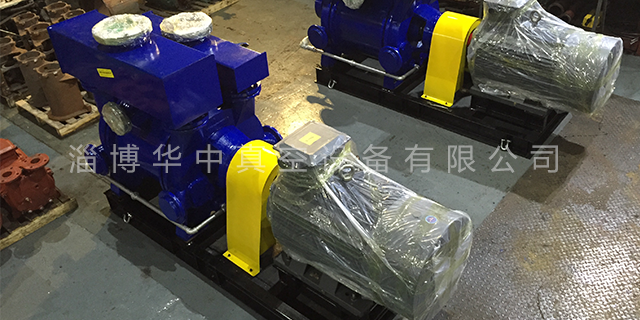

華中真空設備依托先進的生產技術、強大的科研隊伍、健全的銷售網絡和完善的售后服務。浙江羅茨真空機組

在確定機組規格后,需通過廠家提供的性能曲線驗證壓力控制穩定性,重點檢查:工作壓力點的抽速曲線斜率:斜率越小(抽速隨壓力變化平緩),壓力穩定性越好;閉環控制精度:帶自動調節功能的機組需確認控制精度(如“±0.1Pa@1Pa”表示1Pa時控制偏差≤0.1Pa);抗干擾能力:突然放氣時的壓力恢復時間(如從10Pa升至50Pa后,恢復至10Pa±1Pa的時間應<30秒)。低真空范圍(101325Pa-1000Pa)選型,低真空工藝的重點需求是快速建立壓力環境并耐受大量初始氣體,選型重點在抽速和氣體兼容性。水環真空泵機組,適配工作壓力:10000-1000Pa,重點優勢:可抽除大量水蒸氣(如食品烘干產生的濕氣),單價只為旋片泵的60%。選型要點:工作水溫控制在20-30℃(每升高10℃抽速下降8%)。浙江羅茨真空機組

- 威海無油干式真空泵多少錢 2025-12-07

- 濰坊羅茨螺桿真空泵價格 2025-12-07

- 甘肅水環真空壓縮機報價 2025-12-07

- 重慶水環真空泵壓縮機價格 2025-12-06

- 遼寧干式無油真空泵品牌 2025-12-06

- 貴州干式真空泵廠家 2025-12-06

- 日照水環真空泵壓縮機廠家 2025-12-06

- 北京干式無油真空泵廠家 2025-12-06

- 內蒙古螺桿干式真空泵廠家 2025-12-06

- 遼寧羅茨水環真空機組多少錢 2025-12-06

- 陜西個性化土石方工程施工預算 2025-12-07

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07

- 徐匯區自制離心機銷售廠家 2025-12-07

- 河北正規HIROTAKA聯系人 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07

- 宜興購買礦山機械模鍛件網上價格 2025-12-07

- 徐州自動化裝配線以客為尊 2025-12-07

- 電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑 2025-12-07

- 新疆真空泵批發廠家 2025-12-07