進口實驗電鍍設備哪家強

小型電鍍設備的能耗優化技術:小型電鍍設備通過智能電源管理與節能工藝實現能耗降低。采用脈沖電流技術(占空比10%-90%可調),相比傳統直流電鍍節能30%以上;太陽能加熱模塊可將電解液溫度維持在50-70℃,減少電加熱能耗。設備搭載的AI算法動態調整電流波形,避免過鍍浪費,鍍層材料利用率提升至95%。深圳志成達電鍍設備有限公司設計的一款微型鍍金設備,在0.1A/dm2電流密度下,每升電解液可處理2000cm2工件,綜合能耗為傳統設備的1/5。磁力攪拌 + 微孔過濾,溶液均勻無雜質。進口實驗電鍍設備哪家強

貴金屬小實驗槽的未來發展趨勢:

未來貴金屬小實驗槽將向三大方向突破:①智能化:AI算法優化電鍍參數,例如根據基材類型自動推薦比較好電流波形;②集成化:與光譜儀、電鏡等檢測設備聯動,實現“制備-表征”一體化;③綠色化:生物基絡合劑(如殼聚糖)替代傳統物,同時開發光伏加熱技術降低能耗。一些企業正在研發的“貴金屬智能微工廠”,可通過區塊鏈追溯鍍層材料來源,確保符合歐盟RoHS標準。隨著工業4.0推進,此類設備將成為貴金屬精密加工的工具。 江蘇大型實驗電鍍設備原位 XRD 實時測,鍍層結構動態析。

貴金屬小實驗槽是實驗室用于金、銀、鉑等貴金屬電鍍的小型裝置,適用于沉積研究或小批量功能性鍍層制備。結構:采用聚四氟乙烯/聚丙烯耐腐槽體,配置惰性陽極(鈦網/石墨)與貴金屬陽極(金/銀),陰極固定基材(銅箔/陶瓷)。電源支持恒電流/電位模式,電流密度0.1-5A/dm2。輔助裝置:配備溫控儀(±0.1℃)、磁力攪拌器(100-600rpm)及循環過濾系統,確保工藝穩定。集成X射線熒光測厚儀(0.05-2μm)和顯微鏡,實時監測鍍層質量。工藝流程:基材經打磨、超聲清洗及酸活化預處理后,通過電沉積或置換反應形成貴金屬鍍層(如0.1-1μm金層),終清洗干燥并檢測成分形貌(SEM/EDS)。關鍵參數:鍍金液為氯金酸+檸檬酸體系,鍍銀液為硝酸銀+氨水體系;溫度30-60℃,pH值3-6(依金屬調整)。廣泛應用于電子元件、珠寶原型、傳感器電極等領域的精密貴金屬鍍層研發,尤其適合小尺寸或復雜結構件實驗。

對于小型電鍍設備中,以實驗室鍍鎳設備為例:實驗室型鍍鎳設備正朝低污染、低能耗方向發展。采用生物基絡合劑(如殼聚糖衍生物)替代傳統EDTA,鎳離子回收率達95%;光伏加熱模塊與脈沖電源結合,綜合能耗降低40%。設備集成的膜蒸餾系統可將廢水中的鎳離子濃縮10倍,實現資源循環利用。一些環保實驗室開發的微生物鍍鎳工藝,利用脫硫弧菌還原Ni2+,在常溫常壓下即可沉積鎳層,沉積速率達5μm/h,為大規模綠色鍍鎳提供了新思路。未來,原位監測、智能化與可持續工藝的融合將成為實驗室設備的發展趨勢。快速換模設計,配方切換只需 3 分鐘。

貴金屬小實驗槽在傳感器制造中有哪些應用:電化學傳感器:精細沉積鉑/金電極(0.1-1μm)及鉑黑納米結構,提升pH、葡萄糖傳感器的催化活性與靈敏度。氣體傳感器:在陶瓷基材鍍鈀/鉑多孔膜增強氣體吸附,局部鍍銀減少電極信號干擾。生物傳感器:硅片/玻璃基底鍍金膜(50-200nm)固定生物分子,鉑-銥合金鍍層提升神經電極相容性。MEMS傳感器:微流控芯片局部鍍金作微電極陣列,硅膜沉積0.5μm鉑層增強抗腐蝕與耐高溫性。環境監測:鍍銀參比電極(0.2-0.8μm)確保電位穩定,QCM表面金膜增強有機揮發物吸附能力。通過精細調控電流密度(0.1-5A/dm2)和電解液配方,滿足傳感器微型化、高靈敏度需求。梯度鍍層設計,緩解熱膨脹應力開裂。自制實驗電鍍設備好的貨源

石墨烯復合鍍層,耐磨性提升 5 倍。進口實驗電鍍設備哪家強

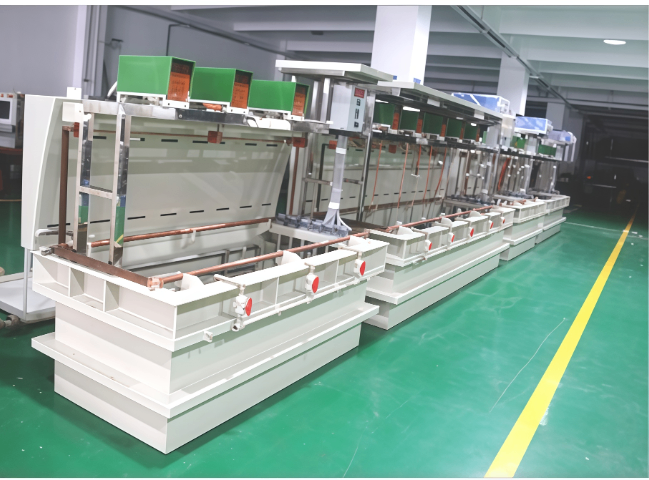

手動鎳金線是通過人工操作完成化學沉鎳金工藝的電鍍生產線,用于電路板等基材表面處理。其功能是在銅層表面依次沉積鎳磷合金和薄金層,提升可焊性、導電性及抗腐蝕性。工作流程前處理:酸性脫脂、微蝕清潔銅面,增強附著力。活化:沉積鈀催化劑觸發鎳層生長。化學沉鎳:鈀催化下形成5-8μm鎳磷合金層。化學沉金:置換反應生成0.05-0.15μm金層,防止鎳氧化。操作特點人工監控槽液溫度、pH值及濃度,定期維護。生產效率低但靈活性高,適合小批量或特殊工藝需求。關鍵控制:藥水補加(如Npr-4系列)、pH調節及槽體清洗。維護要點定期更換過濾棉芯、清理鎳缸鎳渣,長期停產后需拖缸藥水活性。用于電子元件制造,尤其適用于需精細控制的特殊板材或復雜結構件表面處理。進口實驗電鍍設備哪家強

- 山東單孔位盲孔產品電鍍設備 2025-11-20

- 北京微米級盲孔產品電鍍設備 2025-11-20

- 廣東深圳高壓脈沖盲孔產品電鍍設備 2025-11-20

- 上海MEMS器件盲孔產品電鍍設備 2025-11-20

- 陜西高壓脈沖盲孔產品電鍍設備 2025-11-20

- 廣東手機主板盲孔產品電鍍設備 2025-11-20

- 湖北盲孔產品電鍍設備盲孔產品應用 2025-11-20

- 天津低電壓盲孔產品電鍍設備 2025-11-20

- 江蘇環保型盲孔產品電鍍設備 2025-11-20

- 天津零缺陷盲孔產品電鍍設備 2025-11-20

- 北京醫藥行業穿梭車維修廠家電話 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07