廣東深圳實驗電鍍設備應用范圍

貴金屬小實驗槽在傳感器制造中有哪些應用:電化學傳感器:精細沉積鉑/金電極(0.1-1μm)及鉑黑納米結構,提升pH、葡萄糖傳感器的催化活性與靈敏度。氣體傳感器:在陶瓷基材鍍鈀/鉑多孔膜增強氣體吸附,局部鍍銀減少電極信號干擾。生物傳感器:硅片/玻璃基底鍍金膜(50-200nm)固定生物分子,鉑-銥合金鍍層提升神經電極相容性。MEMS傳感器:微流控芯片局部鍍金作微電極陣列,硅膜沉積0.5μm鉑層增強抗腐蝕與耐高溫性。環境監測:鍍銀參比電極(0.2-0.8μm)確保電位穩定,QCM表面金膜增強有機揮發物吸附能力。通過精細調控電流密度(0.1-5A/dm2)和電解液配方,滿足傳感器微型化、高靈敏度需求。支持原位表征,鍍層性能動態分析。廣東深圳實驗電鍍設備應用范圍

貴金屬小實驗槽在珠寶加工中的應用:貴金屬小實驗槽為個性化珠寶設計提供高效的解決方案。通過控制電流密度(0.5~2A/dm2)和電解液溫度(45~60℃),可在銀、銅基材表面快速沉積24K金,鍍層厚度0.5~3μm,附著力達ISO2819標準。設備支持局部選擇性鍍金,例如在戒指內壁雕刻圖案后進行掩膜電鍍,實現“無氰、無損耗”的精細加工。一些珠寶工作室使用該設備開發的鍍金絲帶戒指,單枚成本較傳統工藝降低40%,生產周期從3天縮短至6小時。湖南大型實驗電鍍設備支持三維曲面電鍍,復雜形貌覆蓋均勻。

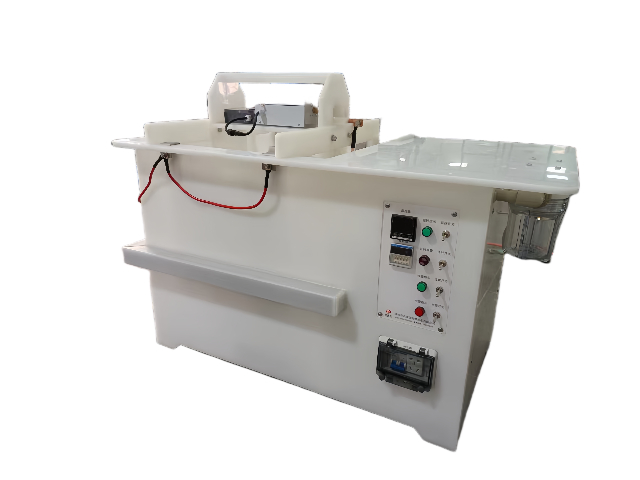

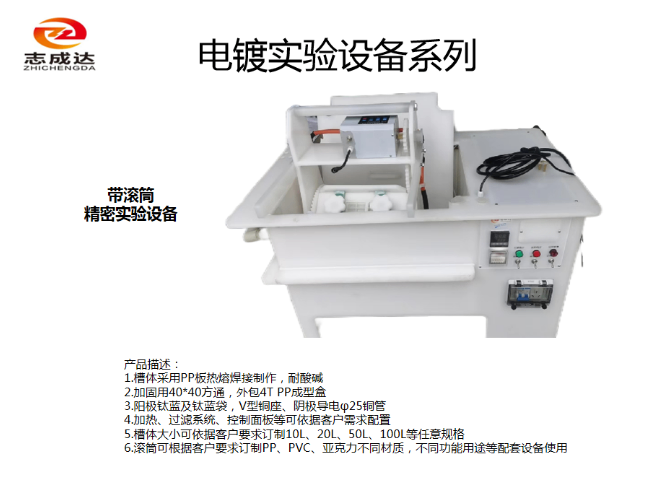

滾鍍設備特點:

滾鍍設備是工件在滾筒內進行電鍍,其與掛鍍件比較大的不同是使用了滾筒,滾筒承載工件在不停翻滾過程中受鍍。滾筒一般呈六棱柱狀,水平臥式放置,設計一面開口,電鍍時工件從開口處裝進電鍍滾筒內。滾筒材質包括PP板、網板式、亞克力板、不銹鋼板等。電鍍時,工件與陽極間電流的導通,筒內外溶液的更新及廢氣排出等,均需通過滾筒上的小孔實現。滾筒陰極導電裝置采用銅線或銅棒,借助滾筒內工件自身重力,與陰極導電裝置自然連接。滾筒的結構、尺寸、大小、轉速、導電方式及開孔率等諸多因素,均與滾鍍生產效率、鍍層質量相關,因此滾筒會根據不同客戶需求設計定制。

電鍍實驗槽的技術革新與發展趨勢:在科技飛速發展的當下,電鍍實驗槽也經歷著持續的技術革新。傳統的電鍍實驗槽在溫度控制、鍍液攪拌等方面存在精度不足的問題,而如今,智能化控制系統的引入使得實驗槽的操作更為精細和便捷。例如,先進的溫度傳感器和PID控制器能夠將鍍液溫度控制在極小的誤差范圍內,確保電鍍反應在穩定的熱環境中進行。此外,環保理念也深刻影響著電鍍實驗槽的發展。新型的實驗槽設計注重減少鍍液的揮發和泄漏,配備高效的廢氣處理裝置和廢水回收系統,以降低對環境的污染。在材料方面,研發人員致力于尋找更加環保且性能優良的槽體材料,如可降解的高分子復合材料,既滿足了耐腐蝕的要求,又符合可持續發展的趨勢。未來,電鍍實驗槽有望朝著更加智能化、綠色化和集成化的方向發展,為電鍍科研和生產帶來新的突破無氰鍍金技術,環保合規成本降低 60%。

如何電鍍實驗槽?

結合技術參數與應用場景:一、明確實驗目標鍍層類型貴金屬(金/銀):需微型槽(50-200mL)減少材料浪費,選擇石英或特氟龍材質防污染。合金鍍層(Ni-P/Ni-Co):需溫控精度±1℃的槽體,支持pH實時監測。功能性涂層(耐腐蝕/耐磨):需配套攪拌裝置確保離子均勻分布。基材尺寸小件樣品(如芯片、紐扣電池):選緊湊型槽體(≤1L),配備可調節夾具。較大工件(如PCB板):需定制槽體尺寸,預留電極間距空間(建議≥5cm)。 3D 打印模具電鍍,復雜結構快速成型。廣東深圳實驗電鍍設備組成

超聲波分散技術,納米顆粒共沉積率 30%。廣東深圳實驗電鍍設備應用范圍

電鍍槽材質選擇指南

1.電解液特性匹配強氧化性酸(如鉻酸):選PFA/PVDF,耐+6價鉻侵蝕。弱酸性/中性(鍍鋅、鎳):PP性價比高,耐酸腐蝕達95%。堿性溶液(物):HDPE在pH>12時穩定性優于PP。

案例:某廠鍍鎳線誤用普通PP槽6個月穿孔,改用增強型PP(含20%玻纖)壽命延長至3年。

2.溫度閾值控制高溫(>80℃):316不銹鋼或鈦合金(Gr.12)耐150℃以上。中溫(40-80℃):PFA(110℃)或FRP(130℃)更經濟。低溫(<40℃):HDPE/PP即可,防凍處理需注意。數據:PP在60℃強度衰減3%/年,PFA在100℃仍保持85%強度。

3.機械應力與結構大尺寸槽(>5m):FRP拉伸強度150MPa(PP35MPa)。承重設計:不銹鋼框架內襯PP,單點承重500kg/m。振動環境:超聲波槽用316L不銹鋼,疲勞壽命10^7次循環。

4.環保與合規歐盟REACH:限制PVC,選低揮發PP/HDPE。重金屬控制:鍍鉻用鈦材,鈦離子析出<0.1ppm。阻燃要求:電子行業需UL94V-0級PP,氧指數≥30%

推薦方案:常規選 PP,高腐蝕用 PFA,高溫高壓選不銹鋼,復雜工況用 FRP。分享 廣東深圳實驗電鍍設備應用范圍

- 山東單孔位盲孔產品電鍍設備 2025-11-20

- 北京微米級盲孔產品電鍍設備 2025-11-20

- 廣東深圳高壓脈沖盲孔產品電鍍設備 2025-11-20

- 上海MEMS器件盲孔產品電鍍設備 2025-11-20

- 陜西高壓脈沖盲孔產品電鍍設備 2025-11-20

- 廣東手機主板盲孔產品電鍍設備 2025-11-20

- 湖北盲孔產品電鍍設備盲孔產品應用 2025-11-20

- 天津低電壓盲孔產品電鍍設備 2025-11-20

- 江蘇環保型盲孔產品電鍍設備 2025-11-20

- 天津零缺陷盲孔產品電鍍設備 2025-11-20

- 金華特殊場景鑲鉆機有什么特點 2025-12-07

- 吉林機械手安全防護傳感器設備制造 2025-12-07

- 奉賢區床內園磨床是什么 2025-12-07

- 寶山區不銹鋼風管大小 2025-12-07

- 陜西個性化土石方工程施工預算 2025-12-07

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07

- 徐匯區自制離心機銷售廠家 2025-12-07

- 河北正規HIROTAKA聯系人 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07