湖北盲孔產品電鍍設備盲孔產品解決方案

盲孔加工技術的突破瓶頸

在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。傳統機械鉆孔工藝在0.3mm以下孔徑時,易產生毛刺、孔壁不規整等問題。隨著半導體封裝、微型傳感器等領域的需求升級,負壓輔助加工技術的引入,使盲孔加工精度提升至±5μm以內,有效解決了深徑比超過10:1的技術難題。

負壓環境的物理作用機制

在真空負壓環境下(10^-3Pa量級),材料去除過程產生的熱量可通過分子熱傳導快速消散。研究表明,該環境下刀具磨損速率降低40%,加工表面粗糙度Ra值從0.8μm優化至0.2μm。負壓氣流還能實時切削碎屑,避免二次污染,特別適用于生物醫學植入體等潔凈度要求嚴苛的場景。

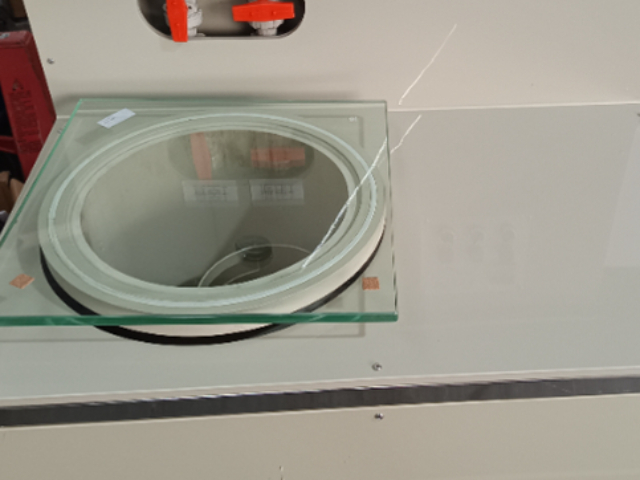

真空除氣裝置可消除微孔內氣泡,避免電鍍時產生空洞缺陷。湖北盲孔產品電鍍設備盲孔產品解決方案

真空除油設備的創新設計:

動態旋轉清洗腔,結合 60-80kHz 高頻超聲波震蕩,可對帶有盲孔、深槽的航空航天部件進行立體除油,其真空干燥系統通過冷凝回收技術將溶劑回收率提升至 98% 以上,降低企業環保處理成本。

模塊化真空除油設備支持定制化配置,可選配真空蒸餾再生裝置,實現溶劑循環利用率達 95%,或集成在線檢測系統,實時監控油分濃度(精度 ±0.05%),在電子元件、醫療器械等高精密制造領域,展現出的油污去除能力與工藝穩定性。 安徽化學鍍盲孔產品電鍍設備真空除油設備集成多級過濾裝置,可處理礦物油、硅油等復雜油污。

真空除油設備特殊工況應用型

深海裝備真空除油解決方案

1.針對深海探測器部件的嚴苛工況,設備采用三重特殊設計:

2.耐壓結構:采用鈦合金腔體,可承受60MPa外部壓力,內部維持-95kPa真空環境;

3.低溫處理:配置液氮預冷系統,將油液溫度降至-20℃,使蠟質污染物結晶析出;

4.脈動清洗:結合超聲波振動與脈沖壓力,深海礦物油形成的納米級油膜。

傳統工藝vs真空除油技術對比

工藝類型 工作原理 優勢局限 局限

離心分離 利用離心力分離油水 設備成本低 脫水效率<75%

化學清洗 添加破乳劑,分離雜質 初期效果 產生大量危化品

真空除油 真空環境下低溫蒸發 深度凈化+環保設備 投資較高

技術突破點

集成真空蒸發與動態過濾,實現"脫水-脫氣-脫雜"同步完成

采用PLC+觸摸屏控制,一鍵啟動后自動完成全流程處理

配置遠程監控系統,實時傳輸處理數據至管理平臺

真空除油設備智能環保型:

智能真空除油系統工作流程

AI預處理:通過光譜傳感器實時分析油液污染度,自動匹配比較好處理參數(真空度、溫度、循環次數);

真空蒸發:在-98kPa真空環境下,油液經紅外加熱至55℃,水分與輕烴類物質快速汽化;

催化凈化:集成貴金屬催化劑模塊,將油液中氧化產物分解為無害成分;

閉環回收:冷凝系統將水蒸氣轉化為液態水排出,凈化后的油液經超濾膜過濾后循環使用

環保性能亮點溶劑消耗量減少92%,年處理500噸油液需補充8L凈化劑配置VOCs冷凝回收裝置,廢氣排放量低于國家標準1/10采用模塊化設計,90%組件可回收再利用 智能溫控系統,除油效率提升 30%!

負壓技術的跨行業應用的技術延伸

除傳統制造領域外,負壓技術已拓展至生物芯片制造(實現3μm細胞培養孔的精細加工)、航空航天密封件(提升O型圈溝槽的表面光潔度)、新能源電池(優化電極微孔的電解液滲透效率)等新興領域,形成多技術融合的創新生態。

標準化體系的構建進程

國際標準化組織(ISO)正在制定《真空輔助精密加工技術規范》,涵蓋設備性能參數、工藝控制指標等12項標準。我國已建立首條負壓加工認證生產線,關鍵指標達到SEMI標準GEM300-0920要求,為產業國際化奠定基礎。 鍍液消耗降 50%,廢水處理省三成!安徽化學鍍盲孔產品電鍍設備

真空環境 - 0.1MPa,油污分子無處遁形!湖北盲孔產品電鍍設備盲孔產品解決方案

真空除油設備的定義

一、基本概念

1.通過真空泵將設備內部氣壓降至常壓以下(通常 - 0.08~-0.1MPa),形成負壓環境。

2.利用真空狀態下液體沸點降低、滲透力增強的特性,實現深度除油。

二、負壓技術的作用

1.強化滲透:負壓使液體快速填充盲孔,排出空氣并沖刷油污。

2.微氣泡清洗:液體沸騰產生的微氣泡破裂時釋放能量,剝離頑固附著物。

3.低溫干燥:真空環境下液體蒸發速度提升 5~10 倍,避免高溫損傷基材。

三、部件

真空罐體:密閉容器,承載工件并維持負壓。

真空泵組:多級羅茨泵 + 旋片泵組合,快速抽氣并維持真空度。

加熱系統:控制液體溫度(通常 40~60℃)。

超聲波發生器(可選):增強空化效應,提升清洗效率。 湖北盲孔產品電鍍設備盲孔產品解決方案

- 山東單孔位盲孔產品電鍍設備 2025-11-20

- 北京微米級盲孔產品電鍍設備 2025-11-20

- 廣東深圳高壓脈沖盲孔產品電鍍設備 2025-11-20

- 上海MEMS器件盲孔產品電鍍設備 2025-11-20

- 陜西高壓脈沖盲孔產品電鍍設備 2025-11-20

- 廣東手機主板盲孔產品電鍍設備 2025-11-20

- 湖北盲孔產品電鍍設備盲孔產品應用 2025-11-20

- 天津低電壓盲孔產品電鍍設備 2025-11-20

- 江蘇環保型盲孔產品電鍍設備 2025-11-20

- 天津零缺陷盲孔產品電鍍設備 2025-11-20

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 徐匯區銷售掃描儀廠家供應 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 碳化硅減薄砂輪標準 2025-12-09