浙江環保型電鍍設備

廢氣處理設備和電鍍設備的關系

廢氣處理設備是電鍍設備不可或缺的配套設施,在電鍍生產過程中發揮著重要作用,具體關系如下:

保障環境與人員安全:

電鍍過程中會產生如酸霧、堿霧、物氣體等有害廢氣。若不進行處理,這些廢氣會彌漫在車間內,不僅會對操作人員的身體健康造成嚴重危害。廢氣處理設備通過收集和凈化這些有害廢氣,能將車間內的空氣質量維持在安全標準范圍內,同時確保排放到大氣中的廢氣符合環保要求,從而保護環境和人員健康。

保護電鍍設備:

電鍍車間內的酸性或堿性廢氣具有腐蝕性,長期暴露在這些廢氣中,電鍍設備如鍍槽、整流器、加熱裝置等的金屬部件會被腐蝕,導致設備的使用壽命縮短,維修成本增加。

廢氣處理設備有效去除有害廢氣,減少對電鍍設備的腐蝕,保障電鍍生產的穩定進行。

提升電鍍產品質量:

如果車間內廢氣彌漫,空氣中的灰塵、雜質等容易吸附在待鍍工件表面,影響鍍層與工件的結合力,導致鍍層出現麻點、、起皮等缺陷,降低電鍍產品的質量和良品率。廢氣處理設備有助于保持車間內空氣的清潔,減少空氣中雜質對鍍件的污染

滿足環保合規要求:

隨著環保法規的日益嚴格,電鍍企業必須確保其生產過程中的廢氣排放達到國家和地方的環保標準。

貴金屬電鍍設備配備凈化循環系統,嚴格把控鍍金液雜質含量,滿足芯片鍵合線的超高純度要求。浙江環保型電鍍設備

電鍍自動線是通過自動化設備實現連續生產的電鍍系統,主要類型及特點如下:

主流自動線類型

1.龍門式自動線

結構:多工位龍門機械手驅動,PLC控制

特點:精度高(±0.1mm),適用于精密件(如汽車部件、電子接插件)

產能:單線日處理量可達5000-10000件

2.環形垂直升降線

結構:環形軌道+升降機,連續循環作業

特點:節拍快(20-40秒/掛),適合中小型工件(如五金件、衛浴配件)

優勢:占地小,能耗低(節電30%以上)

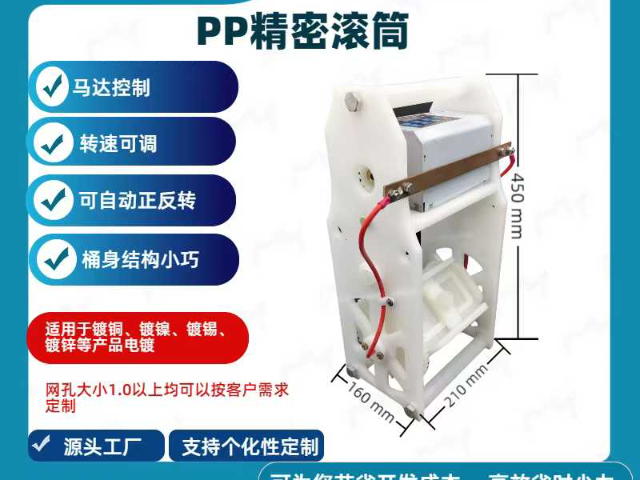

3.滾鍍自動線

結構:六角滾筒+變頻驅動,批量處理小型零件(螺絲、紐扣)

參數:滾筒轉速3-10rpm,裝載量50-200kg/批

鍍層均勻性:±15%,效率達8㎡/h

4.連續電鍍線

類型:帶材/線材電鍍(如PCB銅箔、銅線)

技術:張力控制+多槽串聯,速度可達10-30m/min

精度:鍍層厚度偏差<5%

5.機器人電鍍線

配置:六軸機器人+視覺定位

系統應用:復雜曲面工件(汽車輪轂、航空部件)

優勢:柔性生產,支持多品種切換

應用領域

汽車:鍍鋅螺栓、輪轂鍍鉻

電子:PCB微孔鍍銅、連接器鍍金

五金:衛浴配件鍍鎳、鎖具鍍鋅 浙江環保型電鍍設備鍍鎳設備配套活性炭吸附裝置,定期去除鍍液中有機雜質,防止細孔、麻點等鍍層缺陷。

電鍍生產線其組成部分圍繞 “前處理→電鍍處理→后處理→輔助控制” 具體如下:

一、工藝處理系統

1. 前處理設備

除油裝置:

化學除油槽:使用堿性溶液或表面活性劑,去除工件表面油污。

電解除油槽:通過電化學作用強化除油效果,分陽極除油(適用于鋼鐵件)和陰極除油(適用于鋁、銅等易腐蝕金屬)。

酸洗 / 活化設備:

酸洗槽-活化槽-水洗槽

2.電鍍處理設備

鍍槽主體:

按電鍍方式分類:

掛鍍槽:用于中大件或精密件

滾鍍機:用于小尺寸、大批量工件(如螺絲、電子元件)

連續鍍設備:針對帶狀 / 線狀工件(如鋼帶、銅線)

槽體材料:根據電解液性質選擇

3. 后處理設備

清洗系統:多級水洗(冷水洗、熱水洗),去除鍍層表面殘留電解液,防止腐蝕。

鈍化 / 封閉裝置:

鈍化槽:通過鉻酸鹽、無鉻鈍化劑等形成保護膜(如鍍鋅后的藍白鈍化、五彩鈍化),提高耐腐蝕性。

封閉槽:用于多孔鍍層(如陽極氧化膜),通過熱水封閉或有機涂層封閉,增強膜層致密性。

干燥設備:

熱風干燥箱:適用于小件批量干燥,溫度可控(50~150℃)。

離心干燥機:滾鍍后工件甩干(滾筒直接接入,快速去除表面水分)。

特殊處理:如鍍后拋光(機械或電解拋光)、涂油(防銹)等。

電鍍設備是通過電解反應在物體表面沉積金屬層的裝置,用于形成保護性或功能性涂層。

其系統包括:

電解電源:提供0-24V直流電,電流可達數千安培,適配不同鍍種需求;

電解槽:耐腐蝕材質(如PP/PVDF),雙層防漏設計,容積0.5-10m3;

電極系統:陽極采用可溶性金屬或不溶性鈦籃,陰極掛具定制設計,確保接觸電阻<0.1Ω;

控制系統:精細溫控(±1℃)、pH監測(±0.1)及鍍層厚度管理。

設備分類:

掛鍍線:精密件加工,厚度均勻性±5%;

滾鍍系統:小件批量處理,效率3-8㎡/h;

連續電鍍線:帶材/線材高速生產,產能達30㎡/h;選擇性電鍍:數控噴射,局部鍍層精度±3%。技術前沿:脈沖電鍍:納米晶結構(晶粒<50nm),孔隙率降低60%;

復合電鍍:添加納米顆粒(SiC/Al?O?),硬度達HV1200;智能化:機器視覺定位(±0.1mm),大數據實時優化工藝。環保與應用:閉路水循環(回用率>90%)及重金屬回收技術;汽車(耐鹽霧>720h)、PCB(微孔鍍銅偏差<8%)、航空航天(耐溫800℃)等領域廣泛應用。設備正向高精度、低能耗、智能化發展,納米電鍍等新技術持續突破工藝極限。選型需結合基材特性、鍍層需求及成本綜合考量。 電鍍電源設備提供穩定直流電流,支持恒流恒壓調節,直接影響鍍層厚度與質量均勻性。

深圳志成達設計的自動加藥機設備,如何在電鍍廠使用?

按電鍍工藝藥劑添加

分化學鎳自動加藥設備:通過先進傳感器和控制系統,實時監測化學鎳溶液濃度、pH值、溫度等參數,依預設工藝要求自動調整添加劑加入量,保障溶液穩定性,提高電鍍產品一致性與質量。還具備高效節能特點,減少化學品浪費與環境污染,同時減輕工人勞動強度。

電鍍藥水全自動添加系統:如秒準MAZ-XR300A18,基于莫塞萊定律和比爾-朗伯定律,利用軟X射線和可見光譜對電鍍液中金屬離子(如Ni2?、Sn2?等)和非金屬組分(如磷酸、氫氧化鈉等添加劑)進行定性、定量分析。具備自清洗功能,支持多通道采樣,可全組分在線分析,適用于高溫強腐蝕性環境,安全性高。

按功能用途分

pH自動加藥機:用于維持電鍍液pH值穩定。電鍍過程中,pH值變化會影響鍍層質量,該設備通過pH傳感器實時監測,當pH值偏離設定范圍,自動控制加酸或加堿泵添加相應藥劑,使pH值保持在合適區間。

光亮劑自動加藥機:光亮劑能提升電鍍層光亮程度和表面質量。此設備依據電鍍液中光亮劑濃度變化,自動添加光亮劑,保證鍍層外觀質量穩定,避免因光亮劑不足或過量導致鍍層發暗、出現條紋等問題。 環保型電鍍設備的廢氣收集系統采用蜂窩狀活性炭吸附塔,深度處理酸霧廢氣,確保排放達標。電鍍設備發展

電鍍設備中的掛鍍裝置,通過掛具懸掛工件,適用于汽車零件等中大件,可實現鍍層均勻附著。浙江環保型電鍍設備

電泳生產線與電鍍生產線的區別

對比項 電泳生產線 電鍍生產線

原理 涂料粒子電泳沉積(有機涂層) 金屬離子電解沉積(金屬鍍層)

涂層材料 水性樹脂涂料(有機物) 金屬或合金(如鋅、鎳、鉻、金等) 主要功能 防腐、裝飾、絕緣(非金屬涂層) 防腐、裝飾、導電、耐磨(金屬鍍層) 工件導電性 金屬工件直接導電;塑料需導電處理 必須導電(金屬或導電化處理的非金屬)典型應用 汽車底漆、家電外殼 五金電鍍、電子元件鍍貴金屬

總結

電泳生產線是通過電場作用實現高效、均勻涂裝的自動化設備,優勢在于環保、高防腐性和復雜工件適應性,廣泛應用于汽車、家電等對涂層質量要求高的領域。其工藝流程涵蓋前處理、電泳涂裝、后處理及自動化控制,是現代工業規模化生產的重要組成部分。 浙江環保型電鍍設備

- 山東單孔位盲孔產品電鍍設備 2025-11-20

- 北京微米級盲孔產品電鍍設備 2025-11-20

- 廣東深圳高壓脈沖盲孔產品電鍍設備 2025-11-20

- 上海MEMS器件盲孔產品電鍍設備 2025-11-20

- 陜西高壓脈沖盲孔產品電鍍設備 2025-11-20

- 廣東手機主板盲孔產品電鍍設備 2025-11-20

- 湖北盲孔產品電鍍設備盲孔產品應用 2025-11-20

- 天津低電壓盲孔產品電鍍設備 2025-11-20

- 江蘇環保型盲孔產品電鍍設備 2025-11-20

- 天津零缺陷盲孔產品電鍍設備 2025-11-20

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07

- 沈陽耐腐蝕導熱油鍋爐廠家直銷 2025-12-07

- 杭州智能導熱油鍋爐價格 2025-12-07

- 貴州換熱器供應商家 2025-12-07