吉林塑膠件自動噴涂線制造廠家

環保法規的收緊倒逼噴涂行業技術革新。手工噴涂產生的揮發性有機物(VOC)排放量高達80-120g/m2,而蘇州閩誠錦業采用的低VOC涂料與RTO廢氣處理系統,將排放量控制在15g/m2以內,遠低于國標50g/m2的要求。在某光伏逆變器項目中,其納米轉化膜預處理工藝使涂層與基材的結合力提升40%,耐鹽霧測試突破1000小時,同時減少90%的廢水產生。這種綠色轉型不但符合政策要求,更成為企業開拓國際市場的“通行證”。例如,蘇州閩誠錦業為某醫藥設備企業定制的ATO光熱法濕膜測厚系統,基于脈沖加熱與紅外測溫技術,可在濕膜狀態下實時預測干膜厚度,使產品微生物殘留量低于0.1CFU/cm2,助力客戶通過FDA認證,打開歐美高級市場。自動噴涂線通過集成物聯網技術,實現了對生產數據的遠程監控與分析。吉林塑膠件自動噴涂線制造廠家

這種“設備+數據+服務”的模式,推動涂裝行業從單一設備供應向整體解決方案提供轉型。據統計,采用蘇州閩誠錦業智能化方案的企業,平均涂裝成本降低18%,VOCs排放減少35%,在環保政策趨嚴的背景下,成為制造業綠色轉型的方向案例。蘇州閩誠錦業的服務體系貫穿設備全生命周期。公司為每條生產線配備專屬技術團隊,提供從安裝調試、操作培訓到定期維護的一站式服務。例如,在某新能源汽車企業的合作中,技術團隊通過遠程監控系統發現生產線噴槍壓力異常,立即派遣工程師到場檢修,避免因設備故障導致的批量質量事故。此外,公司還提供涂層性能檢測服務,利用光譜分析、超聲波檢測等技術,對涂層厚度、附著力及內部缺陷進行全方面評估,確保每一件產品都符合質量標準。湖南機器人自動噴涂線價格在自動噴涂線的應用中,如何減少涂料浪費是提升經濟效益的重要課題。

蘇州閩誠錦業為家電企業設計的UV固化生產線,通過3秒瞬時固化技術,將單件產品干燥時間從傳統線的15分鐘壓縮至3秒,能耗降低65%。配合AI視覺質檢系統,該線將產品次品率從5%降至0.8%,年返工成本減少70萬元。在某光伏逆變器項目中,其納米轉化膜預處理工藝使涂層耐鹽霧測試突破1000小時,客戶因此省去每年超200萬元的售后維修支出。人力成本的結構性優化更為明顯。傳統線受工人疲勞度影響,每日有效噴涂時間只6—7小時,且速度波動大;自動線可24小時連續作業,效率提升300%。蘇州閩誠錦業為汽車零部件企業部署的往復式噴涂單元,單臺設備日處理量達800件,相當于5名工人的工作量,而年維護成本只增加8萬元。這種“機器換人”模式,使企業人均產值從傳統線的85萬元/年躍升至280萬元/年。

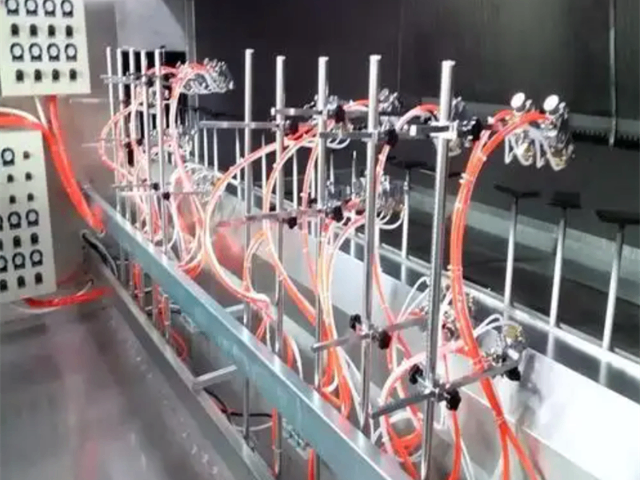

在高級制造業中,產品表面涂層的穩定性直接影響其耐腐蝕性、耐磨性及使用壽命。傳統噴涂工藝因人工操作誤差大、環境控制粗放,常導致涂層厚度不均、附著力差等問題,成為制約產品品質的瓶頸。而自動噴涂線憑借智能化控制與精密化工藝,正成為解開這一難題的關鍵。蘇州閩誠錦業自動化科技有限公司作為行業象征,通過自主研發的智能涂裝系統與定制化設備,將涂層厚度偏差控制在±3μm以內,附著力達百格測試0級,為新能源汽車、智能家居等領域提供了高穩定性的涂裝解決方案。自動噴涂線在提升速度同時嚴格保證噴涂質量。

在汽車制造、家電生產等工業領域,產品表面涂層的均勻度直接影響著外觀品質與使用壽命。傳統噴涂工藝依賴人工操作,常因噴槍角度偏差、涂料流量波動等因素導致涂層厚薄不一,甚至出現流掛、橘皮等缺陷。而自動噴涂線憑借智能化、數字化的技術升級,正成為解開這一難題的關鍵。以蘇州閩誠錦業自動化科技有限公司為例,其自主研發的智能噴涂系統通過多維度參數精確控制,將涂層均勻度誤差控制在±0.05mm以內,較傳統工藝提升3倍以上,為制造業品質升級提供了可復制的解決方案。自動噴涂線賦予產品表面獨特的啞光或亮光質感。湖南電子電器自動噴涂線制造廠家

自動噴涂線通過集成人工智能技術,實現了對噴涂過程的智能優化與調整。吉林塑膠件自動噴涂線制造廠家

自動噴涂線的成本優勢具有明顯的規模效應。蘇州閩誠錦業的數據顯示,當生產線長度超過30米時,單位成本可降低15%—20%。其開發的“智能涂裝云平臺”通過接入全國50余條生產線,構建了涂料性能、工藝參數與質量數據的關聯模型,為企業提供實時優化方案。在某涂料企業的合作中,該平臺分析發現其水性涂料在低溫環境下易團聚,導致涂層粗糙度超標;基于此,蘇州閩誠錦業為其定制“預加熱+分級霧化”工藝,使涂料利用率提升25%,年節省材料成本超120萬元。這種數據驅動的持續優化,使自動噴涂線的生命周期成本遠低于傳統線。以投資700萬元的智能線為例,其五年總擁有成本(TCO)為1300萬元,而同等產能的傳統線TCO高達1850萬元。更關鍵的是,自動線可通過軟件升級適配新產品,避免設備整體報廢;而傳統線因工藝固化,每3—5年需全方面改造,隱性成本高昂。吉林塑膠件自動噴涂線制造廠家

- 廣西定制汽車內飾包覆生產線加工廠 2025-12-06

- 全套汽車內飾包覆生產線費用 2025-12-06

- 新疆靠譜汽車內飾包覆生產線制造廠家 2025-12-06

- 貴州隧道烘烤線 2025-12-06

- 西藏專業汽車內飾包覆生產線工藝 2025-12-05

- 四川大型汽車內飾包覆生產線哪家好 2025-12-05

- 河南定制汽車內飾包覆生產線需要多少錢 2025-12-05

- 山東靠譜汽車內飾包覆生產線設備 2025-12-05

- 貴州非標汽車內飾包覆生產線需要多少錢 2025-12-05

- 海南隧道烘烤線費用 2025-12-05

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06

- 梁溪區購買刮壁式濃縮器單價 2025-12-06

- 普陀區購買智能倉儲設備多少錢 2025-12-06

- 帶鍵槽單雙膜片聯軸器廠家直銷 2025-12-06

- 閻良區運動粘度測定儀招商 2025-12-06