金華汽車線束組裝機生產廠家

成本與維護全自動生產線投入約50萬-300萬元,需預留20%調試資金;基礎設備(如流水線工作臺)適合中小規模但人工成本較高?1。定期校準設備(如每季度一次),確保長期精度穩定性常規校準周期??每年校準一次?:對于大多數工業設備(如線束組裝機臺),若使用頻率中等且無特殊精度要求,建議每年進行一次***校準?12。?半年校準一次?:若設備用于高精度生產或頻繁使用(如每日連續運行),需縮短至半年校準一次,以保障測量穩定性?3。2. ?特殊場景調整??關鍵部件更換或維修后?:設備更換**部件或經歷重大維修后,需立即校準以排除參數漂移風險?3。?環境異常時?:若設備長期處于高溫、高濕度或強電磁干擾環境,應縮短校準周期(如每季度一次)?線束組裝機支持數據聯網管理,生產數量等數據可實時統計分析。金華汽車線束組裝機生產廠家

全自動線束組裝機?操作復雜度較高,需掌握MES系統聯動、參數調節(如壓接壓力公差±0.03mm)等技能?12。典型故障需專業維修(如D80焊接機的電氣檢查或參數校準)?3。?智能電子組裝臺?通過高清屏和可視化指導降低難度,新手可快速上手(切換時間縮短90%)。模塊化設計支持多工位協同,減少對經驗的依賴。00:00 清潔前的機艙落滿灰塵00:10 用風******灰塵00:17 用清潔劑清洗機艙00:24 用抹布擦干00:30 噴灑線束保護劑00:41 細節處理00:44 等待保護劑凝固二、技能要求差異?基礎操作崗?:如線束組裝、檢測,經短期培訓即可掌握?4。?技術崗?:線束工程師需解決布線公差、空間***等復雜問題?浙江線束組裝機定制維護線束組裝機時,需斷開電源并做好安全標識,防止意外發生。

一、溫度異常的直接檢測方法?接觸式測溫?使用紅外測溫儀或接觸式溫度計測量機臺關鍵部位(如壓接單元、伺服電機外殼)表面溫度,若持續超過環境溫度+30℃(如環境25℃時機臺溫度>55℃),則存在過熱風險?12。重點監測線束出口處溫度,避免因摩擦或短路導致局部高溫(如>70℃可能引發絕緣層老化)?3。?溫感線束集成監測?若機臺配備NTC溫感線束,可通過控制單元實時讀取溫度數據,設定閾值報警(如超過60℃觸發停機)?3。二、間接故障關聯判斷?性能異常關聯?若機臺裁線精度突然下降(如誤差從±0.1mm擴大至±0.3mm)或壓接拉力波動>10%,可能是散熱不良導致部件熱變形?1。伺服電機運行噪音增大(如金屬摩擦聲)或運動卡頓,提示軸承過熱潤滑失效?

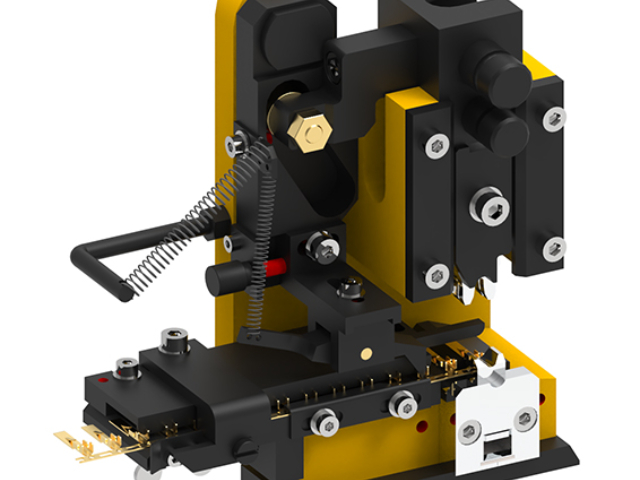

插接與檢測?自動插針機構將端子插入連接器,并通過探針接觸式短路測試、光學檢測(如PIN位位置度檢測)驗證裝配質量?5。三、輔助功能模塊?熱縮與保護?隧道烤爐對套管進行熱縮處理,形成絕緣保護層,同時通過傳感器檢測漏包或發黃等缺陷?6。00:00汽車線束的組成00:14前端人員的工序00:22質檢員的檢測00:27后端人員的二次捆綁和檢測00:34防止漏檢的目的?電測與質檢?采用光學功能測試治具檢測信號傳輸性能,結合100%高壓測試(如500V)和極端環境模擬(-40℃~120℃)確保可靠性?17。四、控制與協同?力控技術應用?(如機器人裝配)通過力傳感器反饋調整動作,實現ECU插頭等精密組裝的柔順插入?8。?數據追溯?生產數據同步至ERP系統,支持異常定位與質量追溯?6。00:00設備和線束組裝調試的重要性00:07線束在電子設備中的作用00:16線束的關鍵參數00:34線束組裝的工藝要求00:41具體產品介紹該技術通過機械傳動、傳感檢測與智能控制的協同,實現線束從單根導線到成品的全自動化組裝?線束組裝機的國產化進程加快,性能不斷提升,逐步替代進口設備。

業設備線束?服務器、變頻器等線束需通過鹽霧測試,設備需支持抗干擾設計?34。三、特殊行業應用?航空航天線束?處理數萬根航空電纜,要求設備具備高精度(如ARJ21全機線束總長47千米)?1。?醫療設備線束?需符合醫療級潔凈標準,部分設備支持防靜電包裝和標簽自動貼附?4。四、適配性對比?設備類型??適用場景??效率優勢?全自動產線大批量標準化生產(如汽車線束)日產能超5000件?3智能組裝臺小批量多品種(如定制電子線束)切換時間縮短90%?4五、選型建議?優先模塊化設備?:如支持MES系統聯動的機型,可快速適配不同線徑(0.3-4平方毫米)?34。?驗證擴展性?:檢查是否兼容未來工藝升級(如機器人線束的500萬次彎折測試需求)?1。通過匹配設備功能與行業特性,可比較大化線束組裝機的應用價值。相比人工組裝,線束組裝機不僅效率翻倍,還能節約人力成本投入。溫州小型線束組裝機批發

精密線束組裝機的壓接力可調控,保障端子連接的穩定性與可靠性。金華汽車線束組裝機生產廠家

分裝與總裝?分裝處理?:將壓接端子的電線與接插件組合成小股分線,需按定位板尺寸匹配?12。?總裝布線?:分區域布線,先完成單一區域再處理跨區域復雜線束?23。插PIN時需避免芯線纏繞,連接器與定位板標示嚴格對齊。00:00 汽車線束的組成00:14 前端人員的工序00:22 質檢員的檢測00:27 后端人員的二次捆綁和檢測00:34 防止漏檢的目的四、檢測與包裝?電測?:使用**檢測板驗證電路導通率(100%合格),核對測試資料并經PE/QE確認?3。?全檢項目?:端子公差帶內、綁線環均勻性、零部件裝配方法正確性?2。防水塞密封性及外觀無損傷(如Grommet檢測)?金華汽車線束組裝機生產廠家

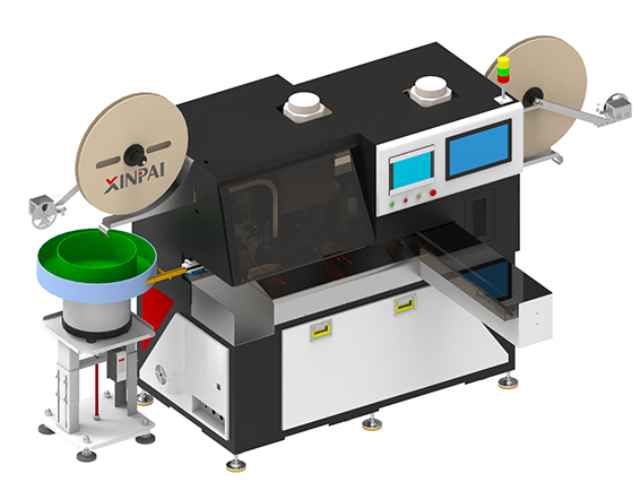

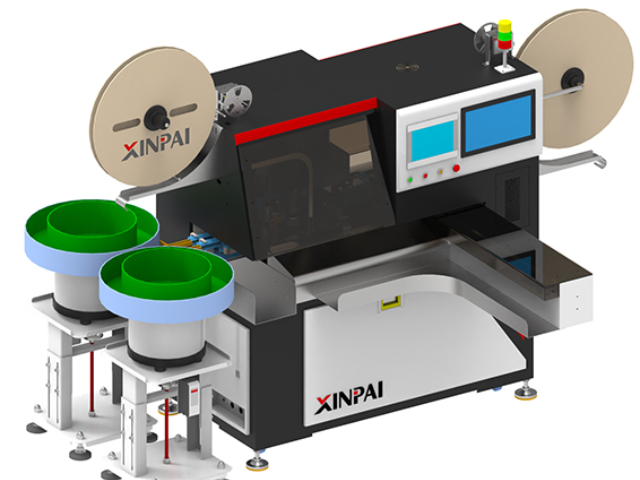

溫州信牌自動化科技有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在浙江省等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**溫州信牌自動化科技供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 溫州線束組裝機推薦 2025-12-10

- 上海電腦線束組裝機定制 2025-12-10

- 江蘇自動化線束組裝機批發 2025-12-10

- 廣東電氣線束組裝機多少錢 2025-12-10

- 廣州小型線束組裝機廠家 2025-12-10

- 寧波小型線束組裝機推薦 2025-12-10

- 小型線束組裝機多少錢 2025-12-10

- 溫州電氣線束組裝機報價 2025-12-10

- 廣東自動化線束組裝機報價 2025-12-10

- 嘉興自動化線束組裝機價格 2025-12-09

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10

- 江北區直銷磁混凝量大從優 2025-12-10

- 江蘇28口瓶蓋模具批發廠家 2025-12-10

- 南岸區購買磁混凝銷售公司 2025-12-10

- 大規模隨動托料架市場價 2025-12-10

- 福建光學方法新能源汽車外漆檢測設備供應商家 2025-12-10

- 寧波地下智能車庫專賣 2025-12-10

- 佛山絲印機滾珠花鍵品牌 2025-12-10