廣州錫膏鋼網清洗劑供應

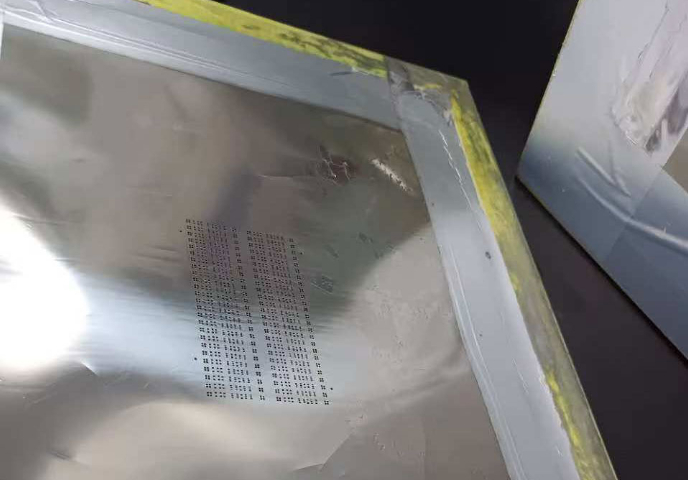

清洗后的鋼網存放時,清洗劑殘留可能導致網孔銹蝕,具體取決于殘留成分與存放環境。鋼網材質多為不銹鋼,雖耐腐蝕性較強,但清洗劑若殘留含氯離子、硫酸鹽等成分,會破壞表面鈍化膜,引發電化學腐蝕。例如水基清洗劑中的無機鹽殘留,在潮濕環境下會形成電解質溶液,使網孔邊緣出現點狀銹跡;溶劑型清洗劑若含酸性物質,殘留后會緩慢侵蝕金屬,導致網孔內壁氧化變色。此外,清洗后干燥不徹底,殘留的水分與清洗劑成分結合,會加速銹蝕進程。尤其細小花紋的網孔,殘留物質更難去除,長期存放后易因銹蝕堵塞網孔,影響后續印刷精度。因此,清洗后需確保鋼網完全干燥,可采用熱風烘干或氮氣吹掃,存放時保持環境干燥通風,必要時涂抹防銹劑,避免清洗劑殘留引發銹蝕問題。編輯分享清洗劑殘留會影響鋼網的印刷質量嗎?如何判斷鋼網上的清洗劑是否殘留干凈?如何去除鋼網上的清洗劑殘留?創新成分,快速溶解頑固錫膏,縮短清洗時間,提升生產效率。廣州錫膏鋼網清洗劑供應

鋼網清洗后若有清洗劑殘留,可能吸附空氣中的灰塵導致二次污染。清洗劑殘留多為具有一定粘性或表面活性的成分(如表面活性劑、溶劑殘留),其分子易在鋼網表面形成吸附層,使原本光滑的網面或孔壁產生微弱黏性,進而吸附空氣中的粉塵、纖維等雜質。尤其當殘留清洗劑為慢揮發型(如某些酯類、醇醚類)時,長時間存放過程中,未完全揮發的成分會持續保持表面活性,增加吸附污染物的概率。若鋼網存放環境濕度較高,殘留清洗劑還可能因吸濕而增強黏性,導致二次污染更嚴重,后續使用時可能造成焊膏污染或印刷不良。因此,清洗后需確保鋼網充分干燥,減少清洗劑殘留,以降低二次污染風險。中山水性免漂洗鋼網清洗劑產品介紹針對美的等頭部企業定制解決方案,成功解決高粘度物料清洗難題,案例可查。

水基鋼網清洗劑去除高溫固化的焊膏時,加熱溫度需根據焊膏類型和固化程度調整,通常控制在 50-70℃為宜。高溫固化的焊膏經高溫焊接后,助焊劑中的樹脂成分會發生聚合反應,形成堅硬殘留物,常溫下難以溶解。加熱能增強水基清洗劑中表面活性劑的活性,提升其對固化殘留物的滲透和乳化能力,50℃以上時,清洗劑的分子運動速率明顯加快,可快速瓦解焊膏殘留的黏結力。若溫度低于 50℃,對頑固固化物的溶解力不足,可能導致清洗不徹底;而超過 70℃時,雖能提升溶解速度,但可能使清洗劑中的有效成分分解失效,同時過高溫度會加速鋼網的氧化,尤其對鍍鎳鋼網可能造成表面損傷,還會增加水分蒸發量,導致清洗劑濃度失衡。實際操作中,建議結合超聲波清洗工藝,在 55-65℃區間保持 1-3 分鐘,既能高效去除高溫固化焊膏,又能保護鋼網性能,延長其使用壽命。

自動鋼網清洗機中,清洗劑噴淋壓力通常設為 0.15-0.3MPa 不易損傷網框膠條。膠條多由橡膠或硅膠制成,壓力過高易使其變形、脫落或出現微觀破損,影響密封性能。當處理常規新鮮焊膏殘留時,0.2-0.3MPa 能有效清潔且保膠條安全。對老化或易損膠條,可將壓力降至 0.15-0.2MPa,并適當延長清洗時間或提高清洗劑濃度來補償清洗力。需避免超 0.4MPa,即便為去除頑固殘留,高壓也易沖擊膠條結合部,還可能使鋼網顫動致膠條受額外剪切力。此外,應依據膠條老化狀況和清洗機噴嘴距離等靈活微調壓力。針對高粘度錫膏研發,可高效清洗深孔、細孔及厚銅網,解決行業清洗難題。

鋼網清洗劑選水基還是溶劑型,需結合清洗場景和鋼網屬性判斷,兩者清洗效果存在一定差異。水基清洗劑(PH 值 6-8)環保性強、VOCs 排放低,適合清洗普通錫膏殘留,對鋼網(尤其是鎳鍍層)腐蝕性小,且成本較低,但需配合漂洗和干燥工序,否則易有殘留,對紅膠等頑固膠狀殘留物溶解力較弱。溶劑型清洗劑(如醇醚類、烴類)去污力更強,能快速溶解紅膠、高溫固化錫膏,清洗后揮發快,無需復雜干燥,適合細間距鋼網(0.1mm 以下)和全自動清洗機使用,但部分溶劑對不銹鋼有輕微腐蝕風險,且 VOCs 含量較高,需注意環保合規。總體而言,普通鋼網日常清洗選水基更經濟環保,處理頑固污漬或高精密鋼網時,溶劑型清洗效果更優,需根據實際需求平衡環保性與去污力。鋼網清洗劑揮發性低,減少浪費,經濟又環保。福建紅膠錫膏鋼網清洗劑供應

高沸點原料技術,清洗過程無揮發損耗,使用壽命延長3倍,減少客戶頻繁更換成本。廣州錫膏鋼網清洗劑供應

環保型鋼網清洗劑的 COD 值需依據具體的排放要求來控制。根據《污水綜合排放標準》(GB 8978-1996),若廢水直接排放到自然水體,一般 “其他排污單位” 的一級標準要求 COD 需≤100mg/L。如排放至城鎮二級污水處理廠,依據部分地區執行的三級標準,其值可放寬至≤500mg/L。還有部分特定區域或執行更嚴法規的,如部分需滿足工業清洗廢水一類標準的場景,COD 要≤50mg/L 等。此外,若當地有特定行業規定或地方排放標準,則需優先按照當地要求的限值來控制其 COD 值。廣州錫膏鋼網清洗劑供應

- 湖南水基清洗劑 2025-09-19

- SMT波峰焊載治具清洗劑零售價格 2025-09-19

- 浙江SMT錫膏鋼網清洗劑常見問題 2025-09-19

- 福建PCBA水基清洗劑配方 2025-09-19

- 河南便攜式爐膛清洗劑技術 2025-09-19

- 江門線路板清洗劑常用知識 2025-09-19

- 江蘇精密電子PCBA清洗劑代理商 2025-09-19

- 江蘇水性免漂洗鋼網清洗劑多少錢 2025-09-19

- 中性PCBA清洗劑生產企業 2025-09-19

- 廣東電路板清洗劑代理商 2025-09-19

- 黃浦區優勢碳中和認證服務電話多少 2025-12-09

- 湖北新型泵配件出廠價格 2025-12-09

- 廣東電容燒結爐價格 2025-12-09

- 合肥基因檢測服務項目 2025-12-09

- 定制溶劑清洗劑生產 2025-12-09

- 上海虹口區反滲透直飲機租賃市場價 2025-12-09

- 江門工業清潔設備廠家直銷 2025-12-09

- 江蘇聚丙烯酰胺銷售電話 2025-12-09

- 西藏污水熱泵市場價格 2025-12-09

- 新疆自然環境模擬強風 2025-12-09