廣州DCB功率電子清洗劑技術指導

功率半導體器件清洗后,離子殘留量需嚴格遵循行業標準,以保障器件性能與可靠性。國際電子工業連接協會(IPC)制定的標準具有較廣參考性,要求清洗后總離子污染當量(以 NaCl 計)通常應≤1.56μg/cm2 。其中,氯離子(Cl?)作為常見腐蝕性離子,其殘留量需≤0.5μg/cm2,若超標,在高溫、高濕等工況下,會侵蝕焊點及金屬線路,引發短路故障。鈉離子(Na?)對半導體性能影響明顯,殘留量需控制在≤0.2μg/cm2,防止干擾載流子傳輸,改變器件電學特性。在先進制程的功率半導體生產中,部分企業內部標準更為嚴苛,如要求關鍵金屬離子(Fe、Cu 等)含量達 ppb(十億分之一)級,近乎零殘留,確保芯片在高頻率、大電流工作時,性能穩定,避免因離子殘留引發過早失效,提升產品整體質量與使用壽命 。快速滲透,迅速瓦解油污,清洗效率同行。廣州DCB功率電子清洗劑技術指導

清洗功率電子器件時,清洗劑的溫度對效率提升作用明顯,且存在明確的比較好區間。溫度升高能增強清洗劑中活性成分(如表面活性劑、溶劑分子)的運動速率,加速對助焊劑殘留、油污等污染物的滲透與溶解,實驗顯示,當溫度從25℃升至50℃時,去污率可提升30%-40%,尤其對高溫碳化的焊錫膏殘留效果明顯。但并非溫度越高越好,超過60℃后,水基清洗劑可能因表面活性劑失效導致泡沫過多,反而降低清洗效果;溶劑型清洗劑則可能因揮發速度過快(超過20g/h),未充分作用就流失,還會增加VOCs排放。綜合來看,比較好溫度區間為40-55℃,此時水基清洗劑的表面活性達到峰值,溶劑型的溶解力與揮發速度平衡,對IGBT模塊、驅動板等器件的清洗效率比較高(單批次清洗時間縮短15-20分鐘),且不會對塑料封裝、金屬引腳造成熱損傷(材質耐溫通常≥80℃),能兼顧效率與安全性。 惠州有哪些類型功率電子清洗劑渠道通過 RoHS/REACH 雙認證,無 VOC 揮發,呵護工人健康。

功率電子清洗劑清洗氮化鎵(GaN)器件后,是否影響柵極閾值電壓,取決于清洗劑成分與清洗工藝。氮化鎵器件的柵極結構脆弱,尤其是鋁鎵氮(AlGaN)勢壘層易受化學物質侵蝕。若清洗劑含強酸、強堿或鹵素離子,可能破壞柵極絕緣層或引入電荷陷阱,導致閾值電壓漂移。中性清洗劑(pH 6.5-7.5)且不含腐蝕性離子(如 Cl?、F?)時,對柵極影響極小,其配方中的表面活性劑與緩蝕劑可在去除污染物的同時保護敏感結構。此外,清洗后若殘留清洗劑成分,可能形成界面電荷層,干擾柵極電場,因此需確保徹底干燥(如真空烘干)。質量功率電子清洗劑通過嚴格兼容性測試,能有效去除助焊劑、顆粒污染,且對氮化鎵器件的柵極閾值電壓影響控制在 ±0.1V 以內,滿足工業級可靠性要求。

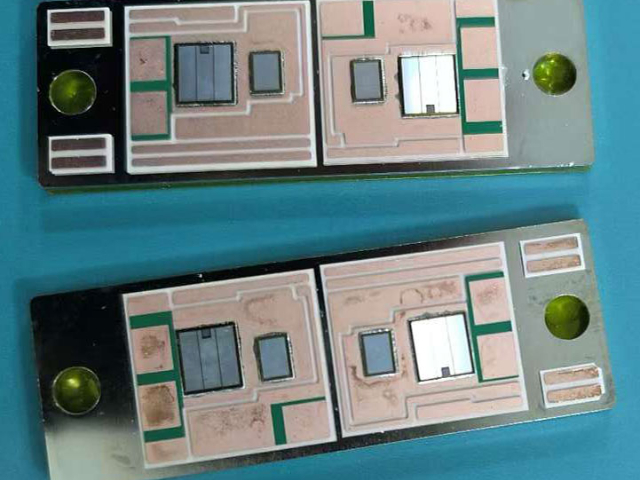

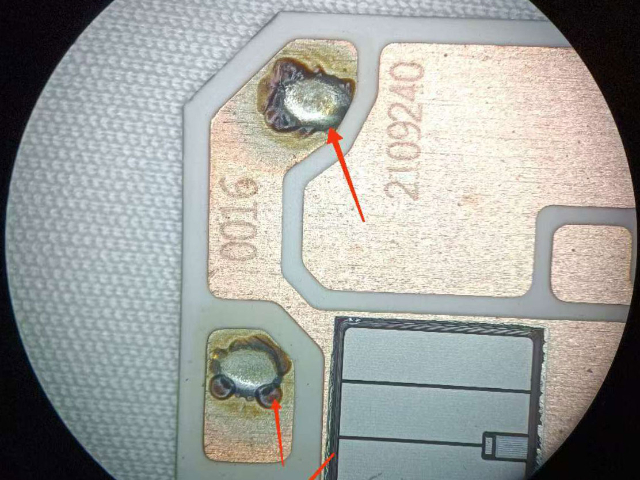

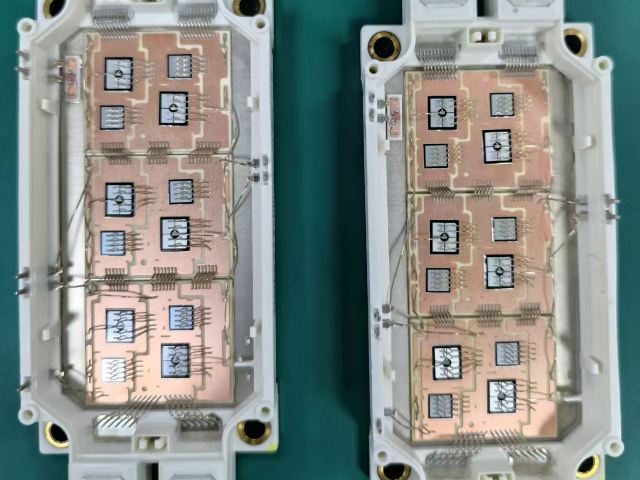

高可靠性車載IGBT模塊的清洗劑需滿足多項車規級認證與測試標準,以確保在嚴苛環境下的長期可靠性:清潔度認證需符合ISO16232-5(顆粒計數≤5顆/cm2,μm級檢測)和(通過壓力流體沖洗或超聲波萃取顆粒,顆粒尺寸分析精度達5μm),確保清洗劑殘留不會導致電路短路或機械磨損67。例如,清洗劑需通過真空干燥和納米過濾技術,將殘留量控制在<10ppm,滿足8級潔凈度要求3。環保與化學兼容性需通過REACH法規(注冊、評估和限制有害物質)和RoHS指令(限制鉛、汞等重金屬),確保清洗劑不含鹵素、苯系物等有害成分510。同時,需通過UL94阻燃等級認證,避免清洗劑在高溫環境下引發火災風險3。材料兼容性測試需通過銅腐蝕測試(GB/T5096)和橡膠/塑料溶脹測試(GB/T23436),確保清洗劑對IGBT模塊的陶瓷基板、金屬引腳及封裝膠無腐蝕或溶脹風險。例如,含苯并三氮唑(BTA)的緩蝕劑可將銅腐蝕率控制在<μm/h10。長期可靠性驗證需模擬車載環境進行高溫高濕偏置測試(THB)和溫度循環測試(TC),驗證清洗劑在-40℃~150℃極端條件下的穩定性。例如,溶劑型清洗劑需通過AEC-Q100類似的應力測試,確保其揮發特性和化學穩定性符合車規要求12。 高性價比 IGBT 功率模塊清洗劑,清潔與成本完美平衡,不容錯過。

IGBT 功率模塊清洗劑可去除芯片與基板間的焊錫膏殘留,但需選擇針對性配方。焊錫膏殘留含助焊劑、錫合金顆粒,清洗劑需兼具溶劑的溶解力(如含醇醚類、酯類成分)和表面活性劑的乳化作用,能滲透至芯片與基板的縫隙中,軟化并剝離殘留。但需避開模塊內的敏感部件:1. 柵極、發射極等引腳及接線端子,避免清洗劑滲入導致絕緣性能下降;2. 芯片表面的陶瓷封裝或硅膠涂層,防止清洗劑腐蝕造成密封性破壞;3. 溫度傳感器、驅動電路等電子元件,其精密結構可能因清洗劑殘留或化學作用失效。建議選用低腐蝕性、高絕緣性的清洗劑,清洗后徹底干燥,并通過絕緣電阻測試驗證安全性。獨特的乳化配方,使油污快速乳化脫離模塊表面。福建濃縮型水基功率電子清洗劑常見問題

經多品牌適配測試,我們的清洗劑兼容性強,適用范圍廣。廣州DCB功率電子清洗劑技術指導

超聲波清洗工藝中,清洗劑粘度對空化效應的影響呈現明顯規律性。粘度較低時,液體流動性好,超聲波傳播阻力小,易形成大量均勻的空化氣泡,氣泡破裂時產生的沖擊力強,空化效應明顯,能高效剝離污染物;隨著粘度升高,液體分子間內聚力增大,超聲波能量衰減加快,空化氣泡生成數量減少,且氣泡尺寸不均,破裂時釋放的能量減弱,空化效應隨之降低。當粘度超過一定閾值(通常大于 50mPa?s),液體難以被 “撕裂” 形成空化氣泡,空化效應幾乎消失,清洗力大幅下降。此外,高粘度清洗劑還會阻礙氣泡運動,使空化區域集中在液面附近,無法深入清洗件縫隙。因此,超聲波清洗需選擇低粘度清洗劑(一般控制在 1-10mPa?s),并通過溫度調節(適當升溫降低粘度)優化空化效應,平衡清洗效率與效果。廣州DCB功率電子清洗劑技術指導

- 湖南水基清洗劑 2025-09-19

- SMT波峰焊載治具清洗劑零售價格 2025-09-19

- 浙江SMT錫膏鋼網清洗劑常見問題 2025-09-19

- 福建PCBA水基清洗劑配方 2025-09-19

- 河南便攜式爐膛清洗劑技術 2025-09-19

- 江門線路板清洗劑常用知識 2025-09-19

- 江蘇精密電子PCBA清洗劑代理商 2025-09-19

- 江蘇水性免漂洗鋼網清洗劑多少錢 2025-09-19

- 中性PCBA清洗劑生產企業 2025-09-19

- 廣東電路板清洗劑代理商 2025-09-19

- 崇明區服務工業廢水處理技術工廠直銷 2025-12-10

- 黑龍江海鮮粉噴霧干燥機 2025-12-10

- 浙江標準工業廢氣處理流程 2025-12-10

- 嘉定區品牌污水處理設備銷售 2025-12-10

- 鎮江彈簧廠熱處理油煙凈化器維修 2025-12-10

- 南通彈簧廠熱處理油煙凈化器廠家 2025-12-10

- 北京無污染工業廢氣處理方案 2025-12-10

- 長寧區高純氮氣批發 2025-12-10

- 北京氣體除臭濾料多少錢一噸 2025-12-10

- 本地固體廢棄物處理設備客服電話 2025-12-10