江西超聲波功率電子清洗劑技術指導

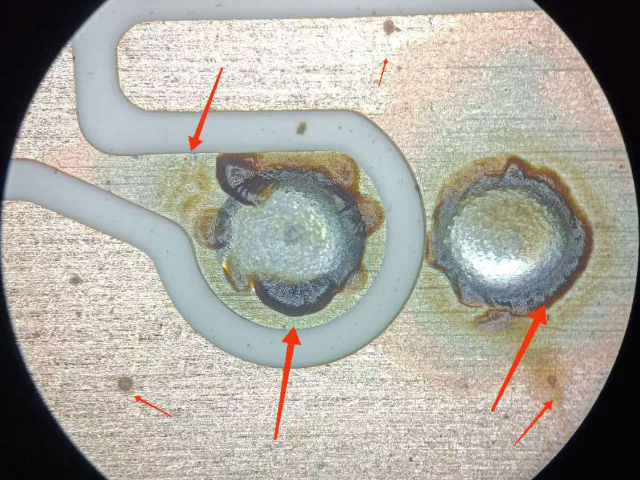

功率電子清洗劑的揮發性因類型不同差異較大,清洗后是否留殘也與之直接相關,需結合具體配方判斷:主流溶劑型清洗劑(如醇醚類、異丙醇復配型)揮發性較強,常壓下沸點多在 80-150℃,清洗后通過自然晾干(室溫 25℃約 5-10 分鐘)或短時間熱風烘干(50-60℃),溶劑可完全揮發,不易留下殘留物,這類清洗劑成分單一且純度高(雜質含量≤0.1%),適合對潔凈度要求高的場景(如 IGBT 芯片、LED 封裝)。半水基清洗劑(溶劑 + 水 + 表面活性劑)揮發性中等,需通過純水漂洗 + 烘干工序,若自然晾干,表面活性劑(如非離子醚類)可能在器件表面形成微量薄膜殘留(需通過接觸角測試儀檢測,接觸角>85° 即判定有殘留)。低揮發性溶劑型清洗劑(如高沸點酯類)雖安全性高,但揮發速度慢(室溫下需 30 分鐘以上),若清洗后未充分烘干,易殘留溶劑痕跡,需搭配熱風循環烘干設備(溫度 70-80℃,時間 15-20 分鐘)。此外,清洗劑純度(如工業級 vs 電子級)也影響留殘,電子級清洗劑(金屬離子含量≤10ppm)殘留風險遠低于工業級,實際使用中需根據器件材質與工藝選擇對應類型,并通過顯微鏡觀察 + 離子色譜檢測確認無殘留。推出定制化包裝,方便不同規模企業取用,減少浪費。江西超聲波功率電子清洗劑技術指導

功率半導體器件清洗后,離子殘留量需嚴格遵循行業標準,以保障器件性能與可靠性。國際電子工業連接協會(IPC)制定的標準具有較廣參考性,要求清洗后總離子污染當量(以 NaCl 計)通常應≤1.56μg/cm2 。其中,氯離子(Cl?)作為常見腐蝕性離子,其殘留量需≤0.5μg/cm2,若超標,在高溫、高濕等工況下,會侵蝕焊點及金屬線路,引發短路故障。鈉離子(Na?)對半導體性能影響明顯,殘留量需控制在≤0.2μg/cm2,防止干擾載流子傳輸,改變器件電學特性。在先進制程的功率半導體生產中,部分企業內部標準更為嚴苛,如要求關鍵金屬離子(Fe、Cu 等)含量達 ppb(十億分之一)級,近乎零殘留,確保芯片在高頻率、大電流工作時,性能穩定,避免因離子殘留引發過早失效,提升產品整體質量與使用壽命 。深圳什么是功率電子清洗劑代加工這款清洗劑安全可靠,經多輪嚴苛測試,使用無憂,值得信賴。

功率電子清洗劑在自動化清洗設備中的兼容性驗證需通過多維度測試確保適配性。首先進行材料兼容性測試,將設備接觸部件(如不銹鋼管道、橡膠密封圈、工程塑料組件)浸泡于清洗劑中,在工作溫度下靜置24-72小時,檢測部件是否出現溶脹、開裂、變色或尺寸變化(誤差需≤0.5%),同時分析清洗劑是否因材料溶出導致成分變化。其次驗證工藝兼容性,模擬自動化設備的噴淋壓力(通常0.2-0.5MPa)、超聲頻率(28-40kHz)及清洗時長,測試清洗劑是否產生過量泡沫(泡沫高度需≤5cm)、是否腐蝕設備傳感器或閥門。然后進行循環穩定性測試,連續運行50-100個清洗周期,監測清洗劑濃度、pH值變化(波動范圍≤±0.5)及清洗效果衰減情況,確保其在設備長期運行中保持穩定性能,避免因兼容性問題導致設備故障或清洗質量下降。編輯分享在文章中加入一些具體的兼容性驗證案例推薦一些功率電子清洗劑在自動化清洗設備中兼容性驗證的標準詳細說明如何進行清洗劑對銅引線框架氧化層的去除效率測試?

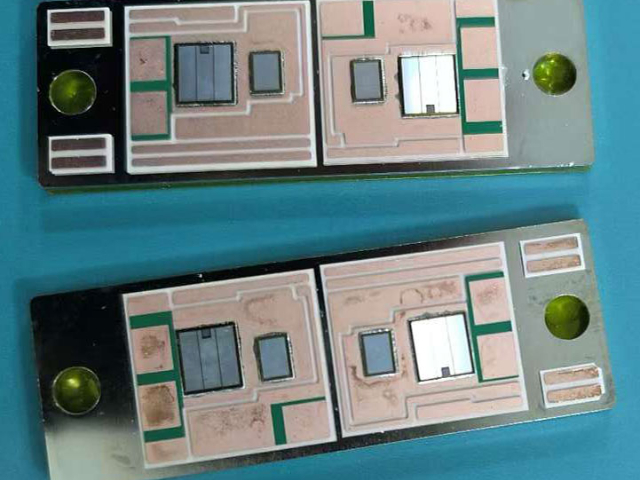

清洗IGBT模塊的高鉛錫膏殘留,溶劑型清洗劑更適合。高鉛錫膏含鉛錫合金粉末(熔點約183℃)和助焊劑(以松香、有機酸為主),其殘留具有脂溶性強、易附著于陶瓷基板與金屬引腳縫隙的特點。溶劑型清洗劑(如改性醇醚或碳氫溶劑)對松香類有機物溶解力強,能快速滲透至IGBT模塊的柵極、源極引腳間隙,瓦解錫膏殘留的黏性結構。且溶劑表面張力低(通常<25mN/m),可深入0.1mm以下的細微縫隙,配合超聲波清洗(30-40kHz)能徹底剝離殘留,避免因清洗不凈導致的電路短路風險。水基清洗劑雖環保,但對脂溶性助焊劑的溶解力較弱,且高鉛錫膏中的鉛氧化物遇水可能形成氫氧化物沉淀,反而造成二次污染。此外,IGBT模塊的PCB板若防水性不足,水基清洗后易殘留水分,影響電氣性能。因此,針對高鉛錫膏殘留,溶劑型清洗劑更能滿足IGBT模塊的精密清洗需求。編輯分享快速滲透,迅速瓦解油污,清洗效率同行。

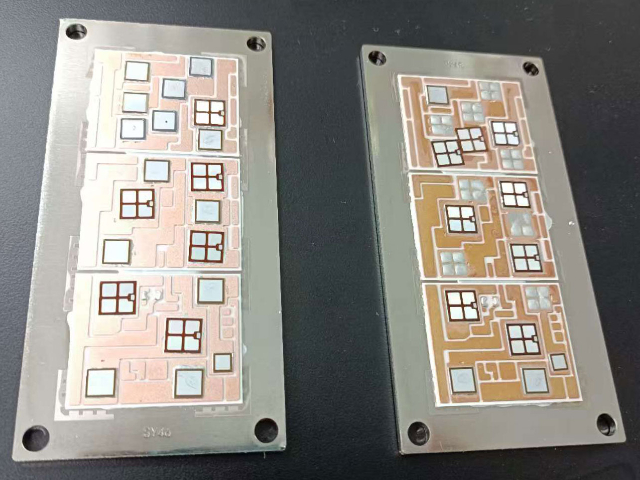

DBC基板銅面氧化發黑(主要成分為CuO、Cu?O),傳統檸檬酸處理通過酸性蝕刻(pH2-3)溶解氧化層(反應生成可溶性銅鹽),同時活化銅面。pH中性清洗劑能否替代,需結合其成分與作用機制判斷。中性清洗劑(pH6-8)若只是含表面活性劑,只能去除油污等有機雜質,無法溶解銅氧化層,無法替代檸檬酸。但部分特制中性清洗劑添加螯合劑(如EDTA、氨基羧酸),可通過絡合作用與銅離子結合,逐步剝離氧化層,同時含緩蝕劑(如苯并三氮唑)保護基底銅材。不過,其氧化層去除效率低于檸檬酸:檸檬酸處理3-5分鐘可徹底去除發黑層,中性螯合型清洗劑需15-20分鐘,且對厚氧化層(>5μm)效果有限。此外,檸檬酸處理后銅面形成均勻微觀粗糙面(μm),利于后續焊接鍵合;中性清洗劑處理后銅面更光滑,可能影響結合力。因此,只是輕度氧化(發黑層薄)且需避免酸性腐蝕時,特制中性清洗劑可部分替代;重度氧化或對處理效率、后續結合力要求高時,仍需傳統檸檬酸處理。 能快速去除 IGBT 模塊上的金屬氧化物污垢。陜西IGBT功率電子清洗劑品牌

研發突破,有效解決電子設備頑固污漬,清潔效果出類拔萃。江西超聲波功率電子清洗劑技術指導

清洗劑殘留導致接觸電阻升高的臨界值需根據應用場景確定,一般電子連接部位要求接觸電阻增加值不超過初始值的 20%,功率器件的大功率接口處更嚴苛,通常控制在 10% 以內,若超過此范圍,可能引發局部發熱、信號傳輸異常等問題。解決方案包括:選用低殘留型清洗劑,優先選擇易揮發、無極性殘留的配方;優化清洗工藝,增加漂洗次數(通常 2-3 次),配合去離子水沖洗減少殘留;采用真空干燥或熱風循環烘干(溫度 50-70℃),確保殘留徹底揮發;清洗后通過四探針法或毫歐表檢測接觸電阻,結合離子色譜儀測定殘留量(建議總離子殘留≤1μg/cm2)。此外,對關鍵接觸面可進行等離子處理,進一步去除微量殘留,保障連接可靠性。江西超聲波功率電子清洗劑技術指導

- 湖南水基清洗劑 2025-09-19

- SMT波峰焊載治具清洗劑零售價格 2025-09-19

- 浙江SMT錫膏鋼網清洗劑常見問題 2025-09-19

- 福建PCBA水基清洗劑配方 2025-09-19

- 河南便攜式爐膛清洗劑技術 2025-09-19

- 江門線路板清洗劑常用知識 2025-09-19

- 江蘇精密電子PCBA清洗劑代理商 2025-09-19

- 江蘇水性免漂洗鋼網清洗劑多少錢 2025-09-19

- 中性PCBA清洗劑生產企業 2025-09-19

- 廣東電路板清洗劑代理商 2025-09-19

- 不銹鋼干冰清洗 2025-12-06

- 甘肅錄音棚隔音方案 2025-12-06

- 品牌溶劑清洗劑類型 2025-12-06

- 山東發電機房消聲器安裝 2025-12-06

- 重慶食品飲料業生物分離膜多少錢 2025-12-06

- 梁溪區好柱狀活性炭怎么用 2025-12-06

- 廣東自然環境模擬噴淋 2025-12-06

- 寶山區生態雙碳咨詢服務電話多少 2025-12-06

- 華域貴金屬加工 2025-12-06

- 蕪湖無拉筋不銹鋼水箱加工方式 2025-12-06