蕪湖耐腐蝕尾座選型

精密尾座完善的檢測裝置,為實時監控其運行狀態、預防故障提供了重要依據。在精密加工過程中,尾座的微小故障(如頂針磨損、鎖緊機構松動、導軌潤滑不足)都可能影響加工精度,若未能及時發現,可能導致批量工件報廢。檢測裝置通過在尾座關鍵部位安裝各類傳感器,實時采集運行數據:位置傳感器監測尾座的實際位置與預設位置是否一致,判斷是否存在位置偏差;壓力傳感器監測夾緊力大小,確保夾緊力在合理范圍;溫度傳感器監測各部件溫度,預防過熱故障;振動傳感器則監測尾座運行過程中的振動幅度,判斷是否存在異常振動。這些數據實時傳輸至數控系統或監控平臺,操作人員可通過界面直觀了解尾座運行狀態;當數據超出正常范圍時,系統會自動發出報警信號,提醒操作人員及時檢查與維護,將故障隱患消除在萌芽階段,減少設備停機時間與廢品率。尾座與卡盤配合使用,實現工件全方面加工。蕪湖耐腐蝕尾座選型

尾座的靈活性設計使其能適配不同規格工件的加工需求。傳統固定結構的尾座在面對多種長度、直徑的工件時,往往需要頻繁更換輔助工裝,不僅增加操作時間,還可能引入額外誤差。現代精密機械的尾座則配備了可調節的導軌滑塊與行程控制裝置,操作人員只需通過手動或數控系統輸入參數,即可驅動尾座沿導軌精細移動,調整至與工件長度匹配的位置。部分高級機型還具備自動測量工件尺寸并同步調整尾座位置的功能,大幅提升了多品種、小批量生產的效率,同時減少了人為操作帶來的誤差,讓設備的通用性明顯增強。南京易調尾座采購防過載尾座設計,保護精密機械與工件免受損傷。

尾座內部結構的優化設計,能有效減少運行時的噪音與能耗。傳統尾座的運動部件在運行過程中,由于摩擦阻力大、部件配合間隙不合理等問題,容易產生較大噪音,同時消耗更多動力。現代精密尾座通過優化內部結構,采用低摩擦系數的軸承與密封件,減少運動部件之間的摩擦阻力;對絲杠、導軌等傳動部件進行精細配磨,控制配合間隙在 0.001-0.003mm 之間,避免因間隙過大導致的沖擊噪音。同時,驅動機構采用節能型電機或氣缸,在保證動力輸出的前提下降低能耗,例如伺服電機的能耗比傳統電機降低 20%-30%。這些優化設計讓尾座運行時的噪音控制在 65 分貝以下,符合工業場所的噪音標準,同時降低設備的運行成本,實現節能環保生產。

數控精密機械的尾座實現了全自動化的參數調整與控制,成為智能加工的重要組成部分。傳統尾座的位置調節、夾緊力控制等均需人工操作,不僅效率低,還容易受操作人員技能水平影響。而數控尾座通過與機床數控系統的深度集成,可直接接收來自系統的指令,自動完成位置移動、頂針伸出 / 縮回、鎖緊等動作。操作人員只需在數控面板上輸入工件長度、夾緊力等參數,系統便會根據預設算法驅動尾座執行相應操作,整個過程無需人工干預。此外,數控尾座還具備位置記憶功能,對于重復加工的工件,可直接調用歷史參數,避免重復設置,進一步提升加工效率與一致性。小型精密機械尾座結構緊湊,節省設備占用空間。

尾座維護的便捷性設計,能有效降低精密機械的保養成本與停機時間。精密設備的維護往往需要專業人員與工具,若尾座結構復雜、拆卸困難,會增加維護難度與時間成本。因此,現代精密尾座在設計時會充分考慮維護便捷性,例如采用模塊化結構,將潤滑系統、鎖緊機構、頂針等關鍵部件設計為不同模塊,維護時只需拆卸對應模塊即可,無需拆解整個尾座;關鍵部件的安裝位置設置檢修窗口,便于操作人員觀察內部狀態與進行日常檢查;同時,制造商還會提供詳細的維護手冊,明確各部件的維護周期與操作步驟,降低對維護人員技能水平的要求。這些設計能減少維護時間,降低維護成本,確保設備長時間穩定運行。精密尾座鎖緊機構可靠,防止加工中出現位移偏差。蕪湖圓盤剎車尾座報價

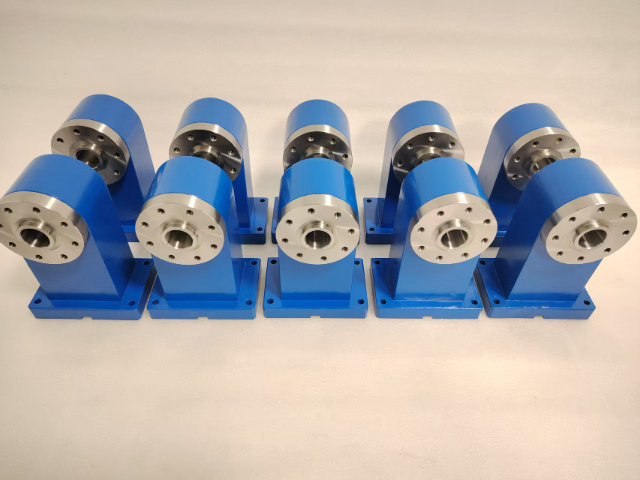

精密機械尾座精確支撐工件,保證加工時同軸度穩定。蕪湖耐腐蝕尾座選型

尾座的鎖緊機構可靠性直接影響加工過程的穩定性,是防止加工誤差的關鍵。在切削加工中,尾座需承受來自工件的徑向與軸向切削力,若鎖緊機構松動,會導致尾座位置偏移,進而使工件加工尺寸出現偏差,嚴重時甚至可能引發工件飛出等安全問題。因此,精密尾座的鎖緊機構通常采用雙重鎖緊設計,即先通過絲杠螺母機構將尾座移動至指定位置,再通過液壓或氣動驅動的夾緊塊將尾座牢牢鎖死在導軌上,確保在加工過程中無任何位移。部分高級機型還配備了鎖緊狀態監測裝置,通過壓力傳感器或位移傳感器實時檢測鎖緊情況,若發現鎖緊力不足或松動,會立即發出報警信號并暫停加工,保障生產安全與加工精度。

蕪湖耐腐蝕尾座選型

- 蕪湖分體尾座品牌 2025-12-08

- 天津夾具廠家 2025-12-08

- 蘇州低噪尾座維護 2025-12-08

- 紹興鑄造尾座選型 2025-12-08

- 襄陽銑削夾具生產廠商 2025-12-08

- 長沙零點定位夾具設備 2025-12-08

- 低噪尾座廠家直銷 2025-12-08

- 長沙磨削夾具廠家供應 2025-12-08

- 山東非標夾具制造商 2025-12-08

- 長沙夾具生產廠商 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08