蘇州超硬材料刀片

切削刀具能優化切削表面的加工質量。工件表面的粗糙度、平整度等質量指標對裝配性能與使用效果至關重要,普通刀具因刃口磨損快或切削力不穩定,易導致表面出現劃痕、毛刺等缺陷。精密切削刀具通過精確控制刃口圓弧半徑與后角角度,可實現平滑的材料分離,減少切削過程中對已加工表面的擠壓與摩擦,降低表面粗糙度值。同時,穩定的切削力可避免工件表面產生塑性變形,保持表面微觀結構的完整性,為后續處理工序提供良好的基礎表面質量,減少因表面缺陷導致的返工與修整工作。?切削刀具定制可以根據加工件的表面要求來選擇合適的刀具刃口和刀具涂層。蘇州超硬材料刀片

數控切削刀具可強化加工過程的安全性與可靠性。切削過程中,刀具的意外失效可能導致工件報廢、設備損壞甚至安全事故,普通刀具因質量穩定性差,存在一定的安全隱患。數控切削刀具通過嚴格的質量檢測與性能測試,確保刀具在額定參數范圍內使用時的安全性,同時部分配備了磨損監測或斷裂預警功能的機床,可在刀具出現異常時及時反饋至數控系統,觸發停機保護程序。這種安全保障能力降低了切削過程中的意外風險,保護操作人員與設備安全,減少因刀具失效導致的生產事故損失,提升數控加工過程的整體可靠性。株洲石油管螺紋切削刀具采購成都工具研究所有限公司的切削刀具定制服務可應用于不同行業的加工需求。

工研所的石油管螺紋梳刀的設計考慮到穩定性和耐久性要求,能夠在長時間的強度高的工作中保持穩定的性能,提高加工效率。使用工研所的石油管螺紋梳刀進行螺紋加工,可以提高加工精度,減少廢品率和返修率,確保產品質量。刀具本身的對于石油管螺紋加工品質和切削性能至關重要,工研所的石油管螺紋梳刀的設計和制造嚴格遵循優化原則,確保其在加工過程中的穩定性和可靠性,采用先進的制造工藝,保證刀具的表面質量和耐磨性,延長刀具的使用壽命,降低生產成本。

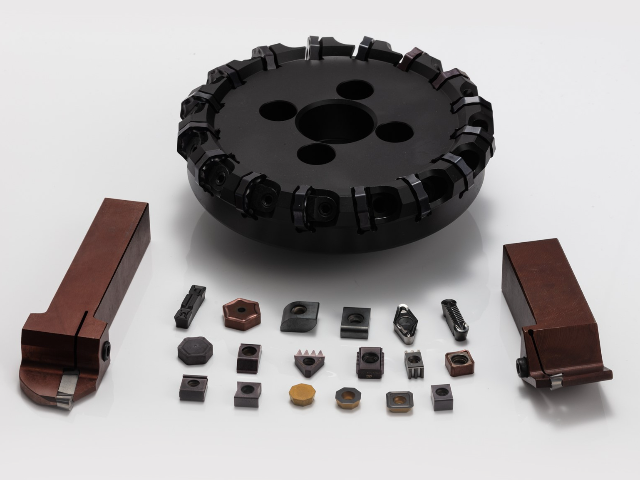

切削刀具可提高對不同加工工藝的適應性。機械加工包含車削、銑削、鉆削等多種工藝,不同工藝對刀具的切削方式、受力狀態要求各異,普通刀具的性強,難以跨工藝使用。多功能切削刀具通過模塊化設計與可換刀頭結構,能適應不同工藝的切削需求,只需更換相應的刃部組件即可完成多種加工操作,減少刀具儲備種類。這種適應性可簡化刀具管理流程,降低因工藝切換導致的刀具更換時間,同時針對不同材料特性(如金屬、復合材料等),可通過調整刀具參數實現穩定切削,拓寬加工范圍,提升生產柔性。切削刀具在加工不同結構的工件時,需要相應調整其姿態和路徑。

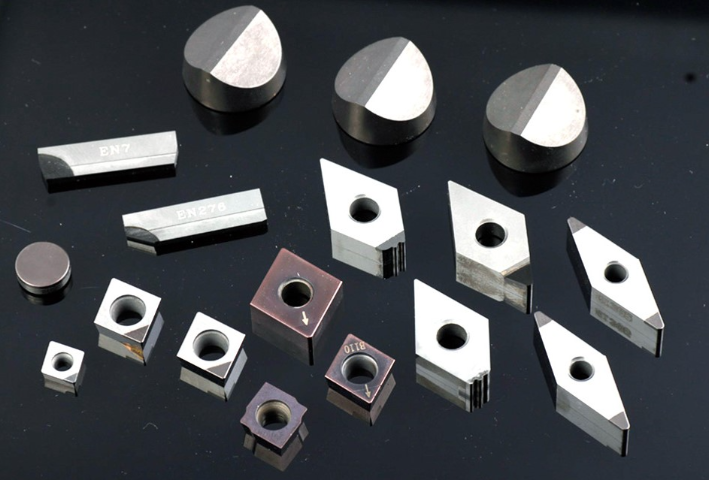

針對鈦合金、鎳基合金、不銹鋼等難加工材料,工研所開發了一系列高溫合金刀具,此類刀具具有優異的耐磨性、韌性和紅硬性。廣泛應用于航空航天、核電、石油、燃氣輪機、水輪機等君用與民用高段制造領域。工研所的超硬系列刀具,產品涵蓋PCD刀片、CBN刀片、整體CBN刀片、陶瓷刀片等。超硬系列刀具的使用領域與常規合金刀具具有一定的區別,往往在常規合金刀具加工遇到問題的時候,就可以嘗試采用超硬材料刀具。1.工研所的BTA深孔鉆源于1956年,專注深孔加工60年。是基于國家科研院所技術開發研究專項資金項目。深孔加工刀具系列現有焊接式BTA深孔鉆、擴孔鉆;機夾式BTA深孔鉆、擴孔鉆。已廣泛應用于航空航天、機床、發電設備制造、石油機械、鋼鐵以及各種重型裝備制造領域。刀具高效、高精度,高質量;標準化、模塊化、提供深孔加工整體解決方案;覆蓋孔徑φ8-φ300之間的各種深孔加工,長徑比蕞大超過300。針對性的牌號和斷屑槽型——滿足普通碳鋼、合金鋼、鑄鐵、不銹鋼鈦合金、高溫合金等各種材質的深孔加工要求。亦可差異化需求,提供多種解決方案。切削刀具的使用過程中,需要定期檢查其磨損情況,以便及時更換或刃磨。蘇州超硬材料刀片

切削刀具的創新設計能夠解決一些特殊材料或復雜結構的加工難題。蘇州超硬材料刀片

數控切削刀具有助于優化刀具壽命的數字化管理。數控系統可記錄刀具的使用時間與加工數量,但需依賴刀具自身的壽命穩定性實現精確管理,普通刀具的壽命離散性大,難以建立有效關聯。數控切削刀具因材料與制造工藝的一致性,使用壽命偏差小,可與數控系統的刀具管理模塊聯動,通過預設的壽命參數自動提示更換時機,同時實時采集的切削力、溫度等數據可動態修正剩余壽命預測,避免因刀具過度使用導致的加工故障或提前更換造成的浪費。這種數字化壽命管理實現了刀具資源的精確調配,降低了人工判斷的主觀性,提升生產計劃的可執行性。?蘇州超硬材料刀片

- 齒輪切削刀具供應商 2025-12-10

- 浙江銑邊刀采購 2025-12-10

- 長春主動量儀價格 2025-12-10

- 整體硬質合金葉根銑刀怎么賣 2025-12-10

- 四川前插磨加工主動量儀定制 2025-12-10

- 浙江通用螺紋刀具供應 2025-12-09

- 四川前插主動測量系統采購 2025-12-09

- 廈門雙R刀采購 2025-12-09

- 四川高精度磨加工主動測量系統價格 2025-12-09

- 成都汽車切削刀具價錢 2025-12-09

- 洛陽電抗器鐵芯 2025-12-10

- 南通翼辰不銹鋼焊材焊材商家 2025-12-10

- 上海AC0910中壓壓縮泵 2025-12-10

- 湛江室內纜模具 2025-12-10

- 國內壓鉚螺母配送 2025-12-10

- 蘇州細霧噴嘴工廠 2025-12-10

- 東莞銅材掛鍍解決方案 2025-12-10

- 黑龍江金屬工程定制施工承包 2025-12-10

- 揚州進口碟形彈簧樣品 2025-12-10

- 濟寧日用沖壓件加盟 2025-12-10