深圳汽車沖壓設備解決方案

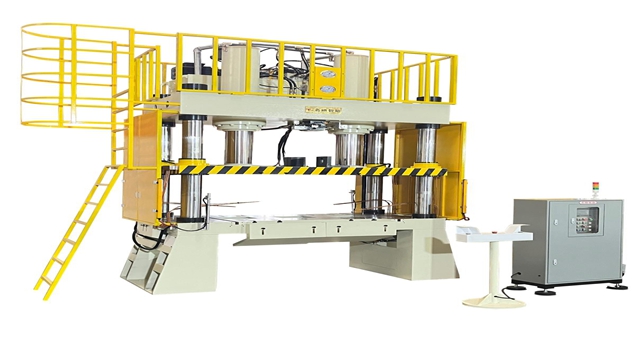

汽車工業作為沖壓設備的主要應用場景之一,對設備的噸位、精度與穩定性有著極為嚴苛的要求。東莞市名鏘智能科技有限公司針對汽車覆蓋件、車身框架、內飾結構件等不同零部件的加工需求,定制開發了系列化特用沖壓設備,其中1600T大型分體式伺服壓力機已成功應用于多家主流車企的生產線。該款沖壓設備采用自主研發的伺服控制系統,可實現壓力、速度與行程的精細閉環控制,在汽車覆蓋件的拉伸、壓印等復雜工藝中,能夠根據材料特性自動調整滑塊運動軌跡,有效避免高強度鋼等新材料在加工過程中出現開裂、起皺等問題。通過整合快速換模技術與柔性生產模塊,單臺設備可兼容多種車型零部件的批量生產,換模時間縮短至15分鐘以內,生產效率較傳統設備提升40%。實際應用數據顯示,某車企引入該沖壓設備后,汽車零部件的合格率從90%提升至98%,年減少廢品損失超800萬元,充分驗證了特用化沖壓設備在汽車制造領域的中心價值。 虛擬調試技術在電腦上優化參數,減少設備占用和試錯成本。深圳汽車沖壓設備解決方案

針對沖壓生產中的換模效率問題,名鏘智能的快速換模沖壓設備提供了高效解決方案。該設備采用磁吸式模具固定裝置,取代傳統的螺栓固定方式,模具更換時間從傳統的 1-2 小時縮短至 5-10 分鐘。設備配備模具識別系統,通過 RFID 技術自動識別模具型號,并調用預設的沖壓參數,無需人工重新調試。為方便模具存儲和搬運,設備配套設計了模具周轉車和存放架,實現模具的有序管理。在多品種、小批量的生產模式下,快速換模技術使設備的有效作業率提升 30% 以上,大幅降低了換模停機時間,提高了生產線的柔性和響應速度,幫助企業快速應對市場訂單變化。深圳汽車沖壓設備解決方案與自動化倉儲無縫對接,生產物流效率提升 60% 庫存周轉率提高 30%。

針對小批量多品種的生產模式,名鏘智能的柔性沖壓設備具有極高的生產靈活性。設備采用模塊化設計,沖壓單元、送料機構、檢測裝置等重點部件均可快速拆卸更換,適應不同尺寸和類型的工件加工需求。數控系統支持 G 代碼編程和圖形化編程兩種方式,技術人員可通過 CAD 圖紙直接生成沖壓程序,編程效率提升 60% 以上。設備配備快速換模系統,采用磁性模板和自動定位銷,換模過程無需人工校準,普通模具更換時間控制在 5 分鐘以內,復雜模具更換不超過 15 分鐘。在五金制品行業應用中,該設備可在 1 小時內完成從墊片沖壓到小型支架成型的產品切換,滿足客戶多批次、小批量的訂單需求,設備利用率提升至 85% 以上,解決了傳統沖壓設備換產時間長、靈活性差的痛點。

沖壓設備根據動力傳輸方式主要分為機械沖床與液壓沖床兩大類別,二者在工作原理、性能特點與適用場景上存在明顯差異,企業需根據加工需求科學選型。東莞市名鏘智能科技有限公司作為專業沖壓設備供應商,為客戶提供全類型產品及定制化選型方案:機械沖床通過電機驅動飛輪、曲軸等機械傳動部件,將旋轉運動轉化為滑塊往復直線運動,憑借機械慣性實現高速沖壓,沖壓頻率可達300次/分鐘以上,適合薄板材、簡單形狀零件的大批量沖裁;液壓沖床則以液壓泵為動力源,利用液壓油的壓力驅動滑塊運動,壓力輸出穩定且可從低壓到公稱壓力連續可調,在厚板、強度高的材料的彎曲、深拉伸工藝中優勢明顯,能有效減少材料開裂風險。在實際應用中,電子元件加工多選用高速精密機械沖床,而汽車底盤厚板件加工則更適合大噸位液壓沖床。名鏘智能通過分析客戶的材料特性、產品精度要求、生產批量等中心參數,為每一位客戶匹配比較好沖壓設備解決方案,確保加工效率與產品質量的雙重提升。 雙手啟動按鈕防止誤操作,確保操作人員雙手在安全區域。

名鏘智能的沖壓設備配備了智能能耗管理系統,幫助企業實現綠色生產。系統通過安裝在設備各關鍵部位的能耗傳感器,實時監測沖壓過程中的電能、液壓油、潤滑油等能耗數據,并通過數據分析找出能耗高峰和浪費點。基于監測數據,系統自動優化設備的運行參數,如在非高峰時段降低設備的待機功率,在保證加工質量的前提下減少液壓系統的流量等。系統還能生成能耗分析報表,展示設備的能耗趨勢、單位產品能耗等關鍵指標,幫助企業制定節能方案。通過智能能耗管理系統,設備的綜合能耗降低 25% 以上,每年可減少二氧化碳排放約 10 噸,既響應了國家節能減排政策,又降低了企業的生產成本。臥式沖壓機可調支撐輪防管件變形,擴口沖孔一次成型精度高。北京數控沖壓設備費用

超精密沖壓機定位 ±0.0005mm,激光補償確保納米級加工精度。深圳汽車沖壓設備解決方案

產品質量是制造業的核心競爭力,東莞市名鏘智能科技有限公司將先進的質量控制與檢測技術集成于沖壓設備,實現加工過程的實時質量監控。該類沖壓設備配備AI視覺檢測系統,可對沖壓后的產品進行100%在線檢測,檢測精度達,能夠快速識別尺寸偏差、邊緣毛刺、表面缺陷等問題,不合格產品自動分揀,避免批量報廢;集成激光測距與壓力傳感檢測模塊,實時監測沖壓過程中的尺寸變化與壓力波動,一旦超出設定范圍立即發出預警并調整工藝參數;支持產品質量數據的追溯與分析,通過工業互聯網平臺記錄每一件產品的加工參數與檢測結果,為質量追溯與工藝優化提供數據支持。某五金制造企業采用該質量控制型沖壓設備后,產品不合格率從,減少了廢品損失,提升了客戶滿意度。質量控制技術的集成應用,讓沖壓設備實現了“加工-檢測-優化”的閉環管理,大幅提升了產品質量穩定性。 深圳汽車沖壓設備解決方案

- 河北機械沖壓設備售價 2025-12-08

- 成都快速沖壓設備費用 2025-12-07

- 汕頭液壓沖壓設備出廠價 2025-12-07

- 濟南電子沖壓設備價格 2025-12-07

- 海南機械沖壓設備費用 2025-12-07

- 福州沖壓設備價格 2025-12-07

- 佛山定制沖壓設備廠家 2025-12-07

- 深圳全自動沖壓設備價格 2025-12-07

- 濟南五金沖壓設備出廠價 2025-12-07

- 深圳汽車沖壓設備解決方案 2025-12-07

- 吉林銷售兄弟機床配件主軸馬達風扇 2025-12-08

- 濱湖區國產格式真空管道銷售價格 2025-12-08

- 江蘇薄膜復卷機生產廠家 2025-12-08

- 上海國內方向盤裝配產線技術指導 2025-12-08

- 蘇州高效率汽車油箱生產線推薦廠家 2025-12-08

- 內圓數控磨床什么牌子好 2025-12-08

- 浦東新區附近智能倉儲設備服務電話 2025-12-08

- 山東圓度1um滾子銷售 2025-12-08

- 重慶啤酒冷庫報價清單 2025-12-08

- 高分子涂層材料公司 2025-12-08