成都家電沖壓設備生產企業

針對沖壓過程中的能耗問題,名鏘智能的節能型沖壓設備實現了明顯的節能效果。設備采用變頻驅動技術,主電機功率可根據沖壓負載自動調節,空載時功率降至額定功率的30%以下,待機狀態功耗50W。液壓系統采用負載敏感泵,流量和壓力根據實際需求自動調整,避免傳統定量泵的能量浪費,液壓系統能耗降低40%以上。設備配備能量回收裝置,在滑塊下行過程中通過再生制動技術回收勢能,轉化為電能回饋至電網,進一步降低能耗。通過智能溫控系統精確控制液壓油和潤滑油的溫度,減少冷卻系統的運行時間,年節電可達萬度。經實際測算,一臺節能型沖壓設備每年可節省電費約萬元,按企業標配10臺設備計算,年節能效益可達15萬元,既降低企業運營成本,又符合國家節能減排政策要求。 廢料自動壓縮系統減容 70%,提升廢料回收效率降低運輸成本。成都家電沖壓設備生產企業

名鏘智能為沖壓設備打造了完善的售后服務體系,讓客戶使用無憂。設備交付后,公司提供 “一站式” 安裝調試服務,專業技術團隊上門負責設備就位、接線、試運行等全流程工作,確保設備與客戶生產線無縫對接。培訓方面,提供為期 5 天的系統化培訓,內容涵蓋設備操作、日常保養、參數設置、故障排除等,采用理論教學與實操訓練相結合的方式,確保操作人員和維護人員多方面掌握設備使用技能。設備保修期長達 3 年,期間提供維修服務和更換零部件;保修期外,建立了 “2 小時響應、24 小時到場” 的快速維修機制,在全國設有 8 個售后服務中心和 30 個維修站點,配備專業維修工程師和充足備件庫。此外,公司還定期回訪客戶,收集設備使用反饋,提供的軟件升級服務,持續優化設備性能,保障客戶生產效率。福州電子沖壓設備廠家防眩光觸摸屏適應不同光線,減少操作人員視覺疲勞。

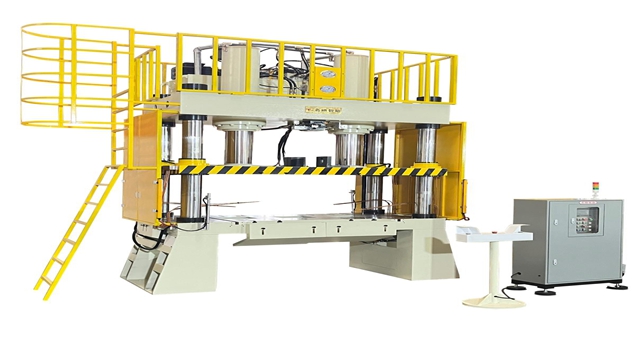

隨著市場需求向多品種、小批量方向轉變,沖壓設備的柔性化與模塊化設計成為行業發展的中心趨勢。東莞市名鏘智能科技有限公司率先推出模塊化沖壓設備系列產品,通過標準化模塊單元的靈活組合,滿足不同規格、不同工藝的加工需求。該類沖壓設備的中心優勢在于:采用模塊化機身設計,可根據加工需求快速增減沖壓單元、換模裝置、輸送機構等功能模塊,擴展周期縮短至7個工作日以內;配備快速換模系統與智能模具庫,換模時間從傳統設備的1-2小時壓縮至15分鐘,大幅提升生產線利用率;支持多工藝集成,可將沖壓、焊接、鉚接等多種加工流程整合于一體,實現復雜零件的一次成型。某五金制品企業通過引入該柔性化沖壓設備,成功應對了每月20余種不同規格產品的生產需求,生產線利用率從65%提升至92%,生產成本降低25%,充分證明了模塊化沖壓設備在柔性生產中的中心價值。

東莞市名鏘智能科技有限公司深知,專業的服務是沖壓設備高效運行的重要保障,為此構建了覆蓋“售前-售中-售后”全生命周期的服務體系。售前階段,組建專業技術團隊深入客戶生產現場,分析材料特性、產品要求、生產規模等中心需求,提供定制化沖壓設備解決方案與工藝規劃;售中階段,派遣技術工程師全程跟進設備安裝、調試與人員培訓,確保設備快速投產,操作人員熟練掌握設備操作、參數調整與日常維護技能;售后階段,建立24小時售后服務熱線與遠程監控平臺,提供設備故障診斷、維修保養、備件供應等多方位服務,常用備件庫存保障率達98%,實現2小時內響應、48小時內現場解決。此外,公司還推出“設備能效優化”增值服務,定期派遣技術人員對在用沖壓設備進行性能檢測與參數優化,幫助客戶持續提升生產效率、降低能耗。完善的服務體系讓名鏘智能的沖壓設備贏得了廣大客戶的信賴,客戶滿意度連續多年保持在95%以上。 多語言操作界面適配外資企業,操作人員上手快效率高。

名鏘智能的沖壓設備在惡劣生產環境下具有很強的適應性,確保穩定運行。設備機身采用整體噴塑處理,涂層厚度達 80μm 以上,具有良好的防銹、防腐蝕性能,可在濕度 85% 以下的環境中長期使用。電氣控制系統采用 IP54 防護等級設計,關鍵部件如伺服電機、傳感器均加裝防水防塵罩,有效抵御車間粉塵和油污的侵蝕。針對高溫環境,設備配備強化散熱系統,通過增加散熱面積和采用強制風冷技術,使設備在 45℃以下的環境中仍能保持穩定性能。在五金加工車間的實際應用中,該設備在粉塵較多、油污較重的環境下連續運行 12 個月無故障,設備故障率比行業平均水平低 50% 以上,大幅減少了因環境因素導致的停機維修時間,保障了生產的連續性和穩定性。智能預警系統預測設備故障,提前 7 - 14 天發出維護提醒。深圳壓鑄島沖壓設備解決方案

模具庫智能管理系統,自動調取所需模具減少人工查找時間。成都家電沖壓設備生產企業

5G技術的普及為沖壓設備的遠程控制與協同生產提供了強大技術支撐,東莞市名鏘智能科技有限公司率先將5G技術應用于沖壓設備,實現了設備控制的高效化與智能化。通過5G網絡的高帶寬、低延遲特性,沖壓設備可與云端管理平臺、移動終端實現實時數據傳輸,技術人員可在任何地點通過手機或電腦對設備進行遠程操作、參數調整與故障診斷,響應時間縮短至毫秒級;支持多臺沖壓設備的協同控制,實現生產線的智能化調度與工藝同步,提升整體生產效率;結合AI算法與5G數據傳輸,實現沖壓工藝的實時優化與自適應調整。某機械制造企業通過5G遠程控制沖壓設備,成功實現了多廠區設備的集中管理,技術人員無需往返不同廠區即可完成設備調試與維護,工作效率提升60%,同時降低了人力成本。5G技術的應用,為沖壓設備的智能化升級開辟了新路徑。 成都家電沖壓設備生產企業

- 鄭州五金沖壓設備出廠價 2025-12-06

- 浙江壓鑄島沖壓設備生產企業 2025-12-06

- 深圳家電沖壓設備聯系方式 2025-12-06

- 山西液壓沖壓設備 2025-12-06

- 青島切邊沖壓設備價格 2025-12-06

- 江蘇伺服沖壓設備出廠價 2025-12-06

- 佛山精密沖壓設備 2025-12-06

- 蘭州汽車沖壓設備出廠價 2025-12-06

- 南寧家電沖壓設備解決方案 2025-12-05

- 佛山液壓沖壓設備廠家 2025-12-05

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06