浙江快速沖壓設備費用

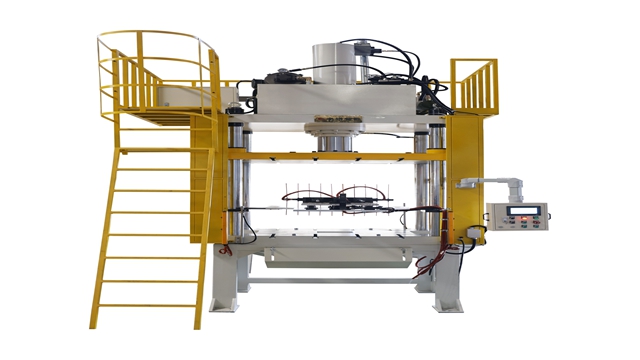

名鏘智能的沖壓設備采用了先進的防塵防水設計,適應各種惡劣的生產環境。設備的電氣控制系統采用 IP65 防護等級,關鍵部件如伺服電機、傳感器等均配備防水防塵罩,可有效防止粉塵、油污和水濺的侵蝕。機身表面采用特殊的防腐蝕涂層,厚度達 100μm 以上,耐鹽霧性能達 500 小時以上,適合在潮濕、多塵的環境中長期使用。在五金加工、汽車零部件等車間的實際應用中,該設備在惡劣環境下的故障率比普通設備低 70% 以上,維護周期延長至原來的 3 倍,大幅降低了設備的維護成本和停機損失。模具保護系統檢測異物緊急制動,制動距離≤2mm 避免模具損壞。浙江快速沖壓設備費用

在航空航天領域的精密沖壓加工中,名鏘智能的級沖壓設備滿足了嚴苛的質量要求。該設備采用超精密加工技術,關鍵部件如曲軸、滑塊的加工精度達 IT5 級,確保沖壓過程的穩定性和重復性。設備配備溫度補償系統,通過安裝在機身和模具上的溫度傳感器實時監測環境溫度變化,自動調整沖壓參數補償溫度引起的尺寸誤差,使工件在不同溫度環境下的尺寸一致性誤差控制在 0.005mm 以內。為適應航空航天材料如鈦合金、高溫合金的加工需求,設備采用高壓冷卻系統,在沖壓過程中對模具和工件進行精確冷卻,控制材料成型溫度,減少熱變形。設備通過了 GJB9001C 質量體系認證,所有零部件均采用級標準制造和檢測,關鍵部位進行 100% 無損探傷,確保設備在極端工況下的可靠性,已成功應用于航空發動機葉片、航天器結構件等精密零件的沖壓加工。天津快速沖壓設備售價名鏘智能沖壓設備視覺定位精度 ±0.01mm,不規則材料定位效率提升 5 倍。

名鏘智能的沖壓設備配備了智能質量追溯系統,實現了產品全生命周期的質量管控。系統通過在設備上安裝的條碼掃描裝置,記錄每一件產品的生產信息,包括生產時間、操作人員、設備編號、沖壓參數、檢測結果等,并生成的產品追溯碼。追溯碼可通過激光打標或噴碼方式標記在產品上,客戶可通過掃碼查看產品的完整生產過程。當產品出現質量問題時,管理人員可通過追溯系統快速定位問題環節,分析原因并采取改進措施。智能質量追溯系統滿足了汽車、航空航天等行業的質量追溯要求,提升了企業的質量管理水平和客戶滿意度。

物聯網與工業互聯網技術的融合,正推動沖壓設備向智能化、網絡化方向轉型。東莞市名鏘智能科技有限公司將物聯網模塊多面集成于沖壓設備,實現設備、數據、人員的互聯互通。通過在設備關鍵部位安裝溫度、壓力、振動等傳感器,實時采集設備運行數據與生產數據,上傳至工業互聯網平臺進行集中管理與分析;平臺可生成生產報表、設備運行報告、能耗分析報告等,為企業生產管理與決策提供數據支持;同時,支持多設備協同聯動,實現生產線的智能化調度與優化。某汽車零部件企業通過部署名鏘智能的物聯網沖壓設備,實現了多條生產線的集中監控與協同生產,生產計劃達成率從85%提升至98%,設備利用率提升25%,產品交付周期縮短30%。物聯網與工業互聯網的融合應用,讓沖壓設備成為智能工廠的重要數據節點,為制造業數字化轉型提供了基礎支撐。 條碼掃描自動錄入生產數據,實現物料流轉全程可追溯。

名鏘智能的沖壓設備支持離線編程功能,大幅提高了生產準備效率。操作人員可通過的離線編程軟件,在電腦上完成沖壓程序的編寫、模擬和優化,無需占用設備生產時間。軟件內置三維建模功能,可導入產品的 CAD 模型,自動生成沖壓路徑和參數,編程效率提升 70% 以上。通過離線模擬功能,操作人員可在虛擬環境中驗證沖壓程序的正確性,提前發現可能出現的碰撞、干涉等問題,并進行優化。離線編程技術的應用,使新產品的生產準備時間縮短 50% 以上,設備的有效作業率提高 20%,特別適合多品種、小批量的生產模式。伺服壓力控制精度達 ±1%,自定義壓力曲線適配復雜零件沖壓。杭州切邊沖壓設備生產企業

漸進式沖壓工藝多道次小變形,降低鋁合金成型應力減少開裂。浙江快速沖壓設備費用

名鏘智能的沖壓設備采用了先進的故障預測與健康管理(PHM)系統,大幅提高了設備的可靠性。PHM 系統通過傳感器實時采集設備的振動、溫度、壓力、電流等運行數據,利用大數據分析和人工智能算法建立設備健康模型,預測設備各部件的剩余使用壽命。當檢測到部件性能下降或潛在故障時,系統提前發出預警,并提供維護建議,幫助維修人員及時更換老化部件,避免突發故障導致的生產中斷。通過 PHM 系統,設備的故障診斷準確率達 95% 以上,故障預測提前時間可達 7-14 天,設備的平均無故障運行時間(MTBF)延長 50% 以上,大幅降低了設備的維護成本和停機損失。浙江快速沖壓設備費用

- 貴陽高速沖壓設備聯系方式 2025-12-08

- 河北機械沖壓設備售價 2025-12-08

- 汕頭定制沖壓設備廠家 2025-12-08

- 汕頭航天航空沖壓設備 2025-12-08

- 昆明沖壓設備解決方案 2025-12-08

- 中山氣動沖壓設備價格多少 2025-12-08

- 重慶切邊沖壓設備解決方案 2025-12-08

- 寧波機械沖壓設備解決方案 2025-12-08

- 成都沖壓設備廠家 2025-12-08

- 湛江精密沖壓設備聯系方式 2025-12-08

- 天津瓦楞紙高速裱紙機生產廠家 2025-12-08

- 深圳數控車床加工多少錢 2025-12-08

- 中山全自動EPS粘合機生產公司 2025-12-08

- 四川純凈水設備生產廠家 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 云南本地噴霧干燥機制作廠家 2025-12-08

- 溫州化工調節閥質量好 2025-12-08

- 常州BOPP涂布機生產廠家排名 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08