海南內燃機車散熱單節

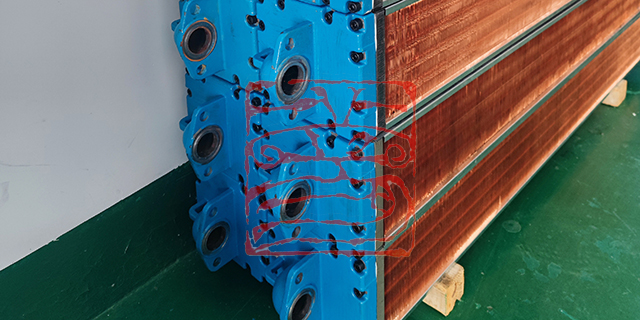

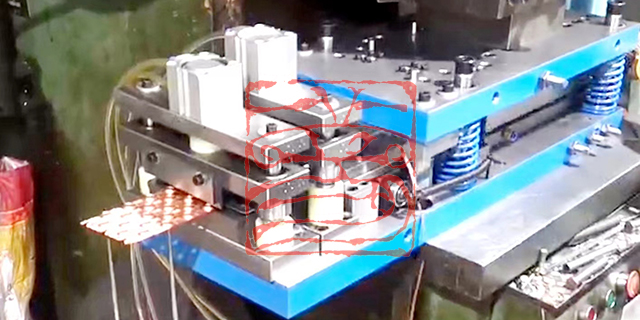

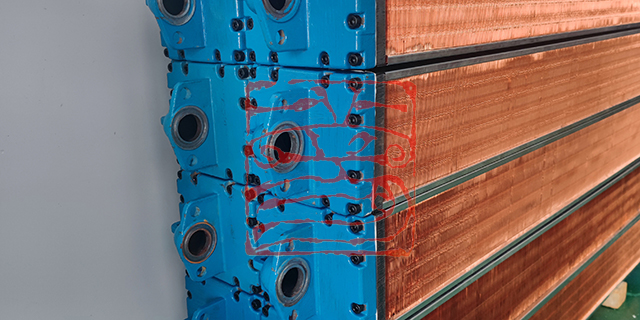

散熱管材料從純銅升級為銅合金(如黃銅、磷青銅),通過添加鋅、磷等元素,在保持較高導熱性能(導熱系數約 340-380W/(m?K))的同時,提升了材料的抗腐蝕性能與機械強度,延長了散熱單節的使用壽命。散熱片則開始采用薄型銅合金板材,通過沖壓工藝制作成波紋狀,增加了與空氣的接觸面積。結構創新:散熱芯體的 “管 - 片” 結構進一步優化,散熱管從光管改為內螺紋管或外肋片管。內螺紋管通過在管內壁加工螺旋狀螺紋,增加了冷卻液的湍流程度,提高了管內傳熱系數;外肋片管則通過在管外壁加工環形肋片,直接擴大了散熱面積。單節散熱面積提升至 8-12㎡,散熱效率較初創階段提高 30%-50%。夢克迪公司可靠的質量保證體系和經營管理體系,使產品質量日趨穩定。海南內燃機車散熱單節

未來的內燃機車將成為智能鐵路系統的重要組成部分,而散熱單節作為關鍵部件,將實現與智能系統的深度網聯:全域數據監測與分析:除當前的溫度、流量、壓力等參數外,未來的散熱單節將增加對散熱管壁厚、腐蝕程度、散熱片變形量等微觀參數的監測,通過內置的微型傳感器(如光纖傳感器、壓電傳感器),實現對散熱單節健康狀態的評估。監測數據將通過 5G 或衛星通信技術實時傳輸至鐵路云平臺,云平臺利用人工智能算法進行大數據分析,不僅能為單臺機車提供精細的散熱控制策略,還能通過分析多臺機車的散熱單節運行數據,總結不同線路、不同工況下的散熱規律,為后續的產品設計與運維方案優化提供數據支持。河南DF7型機車散熱器單節多少錢夢克迪技術力量雄厚,工裝設備和檢測儀器齊備,檢驗與實驗手段完善。

20 世紀 90 年代后,鐵路運輸向 “重載、高速、高效” 方向快速發展,內燃機車的功率突破 3000kW,部分貨運機車功率甚至達到 4000kW 以上,同時客運內燃機車對輕量化、空間利用率的要求也日益提高。這一背景推動散熱單節技術進入成熟階段,特征表現為模塊化設計與輕量化轉型:模塊化設計普及:散熱單節采用標準化模塊化結構,單節尺寸與接口規格統一,多個單節可根據機車的散熱需求靈活組合成散熱器組。這種設計不僅簡化了生產制造流程,降低了生產成本,還便于后期維護更換 —— 當某一散熱單節出現故障時,無需拆解整個散熱器組,需更換故障單節即可,大幅縮短了維修時間,降低了運維成本。

受限于當時的材料技術,散熱單節的散熱管與散熱片主要采用純銅材料,銅具有良好的導熱性能(導熱系數約 386W/(m?K)),但純銅材料硬度低、易腐蝕,且重量較大,增加了機車的整體自重。框架結構則采用普通碳鋼,缺乏有效的防腐處理,在潮濕環境下易生銹。散熱方式:以自然通風為主,部分機車配備了小型離心式風扇,風速較低(通常在 2-3m/s),散熱效率低下。由于缺乏有效的溫度控制手段,在夏季高溫環境下,常出現冷卻液溫度過高的問題,影響機車的正常運行。夢克迪實力雄厚,產品質量可靠。

配套系統升級:冷卻系統開始采用強制通風方式,配備大功率軸流式冷卻風扇,通過電機驅動實現穩定的空氣流動,減少了外界環境對散熱效率的影響。部分機車還安裝了簡易的溫度繼電器,當冷卻液溫度超過設定值時,自動啟動冷卻風扇,初步實現了散熱系統的自動化控制。這一階段的技術發展重點解決了 “散熱效率不足” 的問題,通過材料改進與結構優化,使散熱單節能夠匹配中大功率內燃機車的需求,同時配套系統的升級也提升了冷卻系統的穩定性,為鐵路重載運輸的初步發展提供了保障。夢克迪熱忱歡迎新老客戶惠顧。福建DF10D型機車散熱器單節

散熱效高,機車穩行;夢克迪強,行者無憂。海南內燃機車散熱單節

當冷卻風扇啟動時,外部空氣以一定的風速穿過散熱單節的防護網,流經散熱片表面。此時,散熱片上的熱量通過熱對流的方式傳遞給空氣,空氣溫度升高后被排出機車外部。熱對流的效率主要取決于空氣流速與散熱片的結構:空氣流速越快,熱量帶走的速度越快;而散熱片采用波紋狀或百葉窗式結構,可增加與空氣的接觸面積,同時破壞空氣邊界層,提升熱交換效果。完成熱量交換后的冷卻液溫度降低,流入散熱芯體的下集流管,再通過出水接口返回機車冷卻系統的主管路,重新進入柴油機等發熱部件,形成冷卻液的循環回路。在整個循環過程中,溫度傳感器實時監測冷卻液的進出口溫度,并將數據傳輸至機車控制系統,控制系統根據溫度變化調節冷卻風扇的轉速,實現散熱能力的動態調整。海南內燃機車散熱單節

- 廣西內燃機車用冷卻單節去哪買 2025-12-06

- 廣東DF5D型機車散熱器單節去哪買 2025-12-06

- 天津東風10D型機車散熱器單節價格 2025-12-06

- 貴州DF4C型機車散熱器單節去哪買 2025-12-06

- 西藏東風7型機車散熱器單節制造 2025-12-06

- 遼寧DF7型機車散熱器單節去哪買 2025-12-06

- 廣東散熱單節定制 2025-12-06

- 湖北柴油機車散熱器單節定制 2025-12-06

- 遼寧東風4C型機車散熱器單節 2025-12-06

- 陜西東風7型機車散熱器單節多少錢 2025-12-06

- 普陀區榮威IMAX8400TGI 商務車改裝 2025-12-07

- 青島孟加拉展會物流費用 2025-12-07

- 新吳區有哪些航空運輸 2025-12-07

- 溫州物流鏈板輸送線 2025-12-07

- 河北對接特色普通貨物運輸檢查 2025-12-07

- 四川國際大件貨物運輸 2025-12-07

- 廣東哪里有整車貨物運輸 2025-12-07

- 北京到合肥防震半導體設備運輸費用 2025-12-07

- 閔行區全新汽車零部件銷售 2025-12-07

- 珠海第三方搬運裝卸價格 2025-12-07