福建碳纖維板vs鋁合金強度

碳纖維板在航空航天領域扮演著不可替代的角色。現代客機結構重量的50%以上采用碳纖維復合材料,其中機身段、機翼主梁、中心翼盒等關鍵承力部件都有使用到碳纖維板。以波音787和空客A350為例,其機身段大量采用熱壓罐成型的碳纖維層壓板,實現減重20-30%,燃油效率提升15%,同時增加8-10%的有效載荷。在航天領域,碳纖維板被用于衛星支架(熱膨脹系數接近零)、火箭發動機殼體(比強度提升40%)及空間站艙體結構(耐原子氧侵蝕)。 前沿技術裝備領域同樣受益于碳纖維板的優異性能。工業機器人手臂采用碳纖維板后,運動慣量降低25%,定位精度提升0.1-0.2級,同時能耗降低15%。半導體制造裝備中的晶圓搬運系統利用碳纖維板的抗磁干擾特性和低熱變形特性,將污染顆粒產生減少90%以上。在精密測量領域,碳纖維三坐標測量機平臺的熱變形量為鑄鐵平臺的1/20,明顯提升測量精度穩定性航拍設備適配碳板減重35%,突出延長續航性能。福建碳纖維板vs鋁合金強度

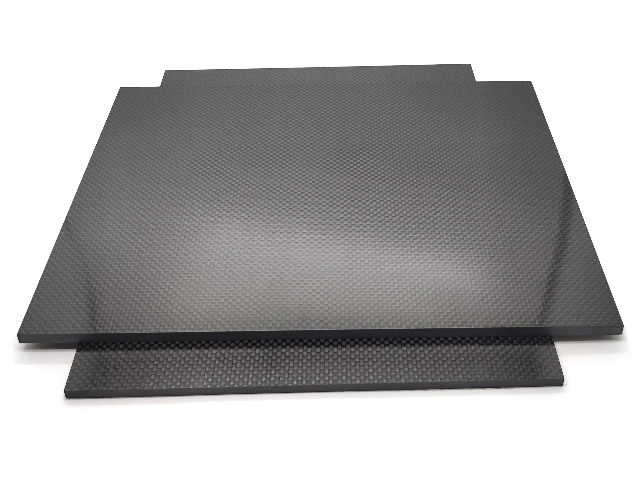

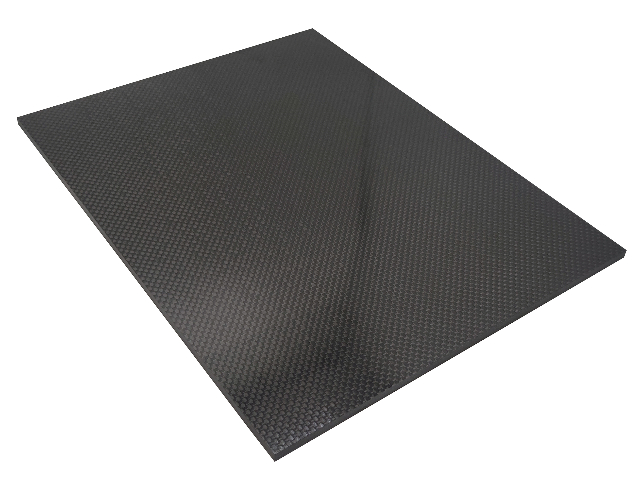

3K斜紋碳纖維板通過納米級表面處理實現美學與功能的統一。其標志性的斜方格紋路由每束3000根碳絲(3K)編織而成,經環氧樹脂真空浸漬后形成0.1mm厚度的光學級透明涂層。該涂層添加二氧化硅納米粒子(粒徑50nm),使表面硬度達6H(鉛筆硬度),抗刮擦性能超傳統噴漆5倍。在汽車內飾應用中,經10000次鋼絲絨摩擦測試后仍保持90%光澤度,且紫外線耐候實驗表明,十年暴曬無黃變。更通過微蝕刻技術控制紋路深度在±5μm內,確保觸感平滑無毛刺,兼顧豪華質感與日常耐用性。福建碳纖維板vs鋁合金強度部分電子產品外殼采用碳纖維板,兼具結構強度與電磁屏蔽功能。

碳纖維板的環境表現呈現“兩面性”。在生產階段,每千克碳纖維板產生約30kg CO?當量排放(主要來自高溫碳化過程),是鋼材的6倍、鋁材的3倍。高能耗問題同樣突出:傳統碳化工藝每噸產品耗電35-45MWh,相當于普通家庭5年的用電量。然而在使用階段,碳纖維板展現出巨大環保價值:汽車每減重10%,燃油效率提升6-8%;飛機減重1kg,全生命周期可節油25,000L。風電葉片采用碳纖維主梁后,每MW裝機容量全生命周期CO?減排達200噸。 生命周期評估(LCA) 研究表明:碳纖維板在汽車領域的“環境盈虧平衡點”為行駛50,000km——超過此里程后,減重帶來的節油減排效益即抵消生產階段的高排放。在風電領域,這一平衡點更縮短至8個月運行期。值得注意的是,建筑加固用碳纖維板的環境效益能明顯——相比拆除重建,碳纖維加固方案減少建筑垃圾90%,降低CO?排放85%。

碳纖維板在汽車領域的應用已從超跑下探至主流車型。寶馬7系Carbon Core技術將碳纖維加強件集成于白車身,實現減重130kg同時提升40%扭轉剛度。其關鍵工藝是高壓RTM成型:將預成型碳纖維織物置于150℃模具中,注入環氧樹脂后在10MPa壓力下固化,生產節拍縮短至8分鐘/件。保時捷911 GT3的碳纖維底盤防傾桿重1.7kg(較鋼制減重65%),剛度卻提升30%,使過彎側傾角減少2.5°。碰撞測試表明,碳纖維前縱梁通過可控碎裂吸收120kJ沖擊能,較鋁合金多35%,大幅降低乘員艙侵入風險。碳纖維板的密度極低,通常約為鋼材的四分之一至五分之一,有效減輕結構重量。

碳纖維板展現出獨特的熱物理行為。其熱膨脹系數呈各向異性特征:沿纖維方向接近零膨脹(-0.1~0.5×10??/K),而垂直方向則高達30×10??/K。這種特性使其成為溫度變化環境中精密結構(如衛星支架、光學平臺)的理想材料,能有效維持尺寸穩定性。熱導率同樣具有方向依賴性:軸向熱導率高達70-120W/(m·K),而徑向為0.5-2W/(m·K)。這種定向導熱性能被創新應用于電子設備散熱系統,如高功率LED基板可同時實現導熱和絕緣雙重功能。碳纖維板本身導熱性不高,結合特定設計也可用于隔熱或熱管理部件。福建碳纖維板vs鋁合金強度

新能源汽車電池箱蓋板使用碳纖維板,減重50%提升續航。福建碳纖維板vs鋁合金強度

碳纖維板軸向熱膨脹系數(CTE)0.1-0.5×10??/K,約為鋁合金的1/20。這種超常尺寸穩定性使其成為精密儀器的關鍵材料。衛星光學反射鏡基板采用高模量碳纖維(M40J)后,在-80℃至+120℃溫變范圍內形變<0.1μm/m,保障遙感成像精度。半導體光刻機工作臺應用碳纖維/陶瓷混雜板,配合主動溫控系統,實現0.5nm級定位穩定性。在建筑工程中,碳纖維索加固混凝土橋梁可抵消1.2×10??/K的熱應變差,避免傳統鋼絞線因溫差30℃產生的120MPa附加應力,很好的提升結構耐久性。福建碳纖維板vs鋁合金強度

- 四川密度PA66尼龍板 2025-12-07

- 湖州新型導液板批量定制 2025-12-07

- 河北全新澆筑尼龍棒PA66尼龍板 2025-12-07

- 福建黑色PA66尼龍板 2025-12-07

- 臺州加工導液板機械設備 2025-12-07

- 北京黑色PA66尼龍板加工 2025-12-07

- 金華標準導液板批量定制 2025-12-07

- 泉州立體化導液板 2025-12-07

- 遼寧藍色PA66尼龍板加工 2025-12-07

- 浙江尼龍墊塊PA66尼龍板定制尺寸 2025-12-07

- 內蒙古中型商場超市EMC投資 2025-12-08

- 臺州國產電線電纜附件批發廠家 2025-12-08

- 崇明區應用路燈集中管理器價格 2025-12-08

- 深圳外轉子無刷減速電機編碼器剎車 2025-12-08

- 戶儲BMS排行榜 2025-12-08

- 南京發展智能家居設備原料 2025-12-08

- 上海出口美國UL認證變壓器供應商 2025-12-08

- 江陰國產涂膠顯影機廠家供應 2025-12-08

- 亳州SF6開關柜 2025-12-08

- 長寧區標準探針推薦貨源 2025-12-08