東莞碳纖維板vs鋁合金強度

碳纖維板的新興應用場景持續擴展。在新能源領域,氫能儲運成為新增長點:Ⅳ型儲氫瓶內膽用碳纖維板需求年增30%;液氫儲罐碳纖維絕熱支撐導熱系數突破0.05W/(m·K)。核聚變裝置頭個壁裝甲采用3D編織碳纖維板,耐中子輻照性能提升10倍。 生物醫療應用突飛猛進:可降解碳纖維神經導管促進神經再生速度提升50%;骨固定板彈性模量優化至30GPa(接近皮質骨),消除應力屏蔽效應。消費領域創新:折疊屏手機碳纖維鉸鏈通過500,000次彎折測試;AR眼鏡鏡架重量降至10g以下。優異的抗疲勞特性使其在長期動態載荷下能保持長久的使用壽命。東莞碳纖維板vs鋁合金強度

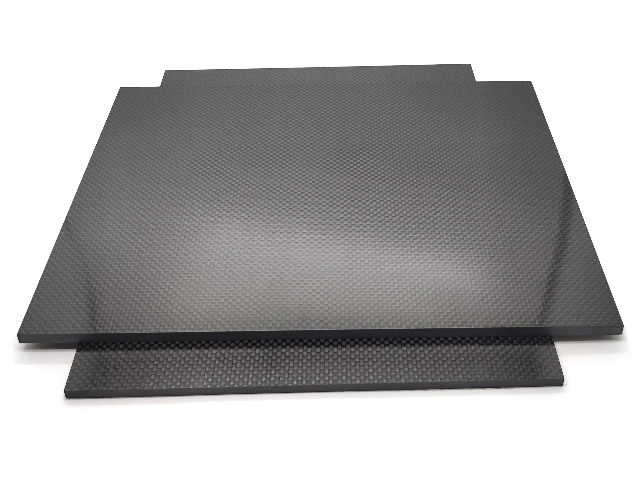

碳纖維板的基本物理指標會優于傳統結構材料不少:其密度維持在1.5-1.8g/cm3范圍,這只是鋼材的23%,鋁合金的60%。這種輕質特性與其不錯的力學性能相結合,使得碳纖維板成為減重增效的具有重要價值的材料。在比強度(強度/密度)和比模量(模量/密度)這兩項關鍵指標上,碳纖維板可分別達到鋼材的20倍和5倍以上,這實現了材料輕量化與高剛性的完美統一。正是這種特性組合,使碳纖維板成為航空航天和用于關鍵承力結構裝備等領域的戰略材料。東莞碳纖維板vs鋁合金強度儲存時應置于干燥環境中,避免吸濕導致樹脂基體性能下降或分層。

電力系統的穩定運行關乎國計民生,而碳纖維板無人機成為了電力巡檢的得力助手。在高壓線路巡檢中,傳統人工巡檢不僅效率低下,還存在較高的安全風險。碳纖維板無人機憑借其強度和輕量化特性,能夠輕松靠近高壓線路,利用高清攝像頭和紅外熱成像儀對線路進行細致檢查。它能及時發現線路老化、破損、局部過熱等問題,并將數據實時傳輸回控制中心。而且,碳纖維材料具有良好的電磁屏蔽性能,能有效減少強電磁場對無人機電子設備的干擾,確保設備穩定運行。例如,在山區復雜的電力線路巡檢中,無人機可以快速、準確地完成巡檢任務,有效提高了巡檢效率,保障了電力供應的安全可靠。

碳纖維板的機械加工面臨獨特挑戰。傳統切削工具易導致分層、毛刺等問題,需采用特殊刀具: 銑削加工:使用雙刃壓銑刀(左右螺旋設計)或菠蘿刃銑刀(排屑槽深度≥1.5mm),主軸轉速18,000-24,000rpm,進給速度0.05-0.1mm/齒 鉆孔作業:采用PCD8面刃鉆頭,頂角130-140°,每轉進給量0.01-0.03mm,配合真空吸塵防止碳粉污染 切割工藝:水刀切割壓力需達380MPa以上,磨料用量400-500g/min;激光切割則需控制功率密度在10?W/cm2量級 質量檢測體系貫穿整個制造過程。超聲波C掃描可探測內部孔隙(分辨率0.5mm)和分層缺陷(≥Φ2mm);X射線成像識別樹脂分布不均和異物夾雜;熱成像技術則用于發現膠接界面弱粘接區域。對于航空航天等高要求領域,還需進行三點彎曲試驗(跨厚比32:1)和層間剪切強度測試(按ASTM D2344標準),確保力學性能達標。醫療領域用于制造假肢、矯形器等康復器械,提供輕便強韌的支撐。

在衛星結構件應用層面,碳纖維板展現出更極度 的輕量化革新。我國北斗衛星導航系統采用碳纖維波紋承力筒后,結構質量比鋁合金方案減輕65%,使衛星有效載荷占比從傳統設計的35%提升至55%。這種質量效率躍升直接轉化為發射成本降低——每減少1kg衛星質量,運載火箭發射成本可節省約2萬美元。碳纖維板的熱膨脹系數只為鋁合金的1/4,在-180℃至150℃空間溫變環境中,衛星結構形變量控制在0.02mm以內,確保光學儀器指向精度優于0.005度。特別在衛星天線反射面制造中,碳纖維板與蜂窩夾層結構復合后,面型精度達到λ/50(λ=632.8nm),較傳統金屬網面方案提升一個數量級,保障通信衛星EIRP值(等效全向輻射功率)提升3dB以上。該材料具備優異的抗拉強度和剛性,能承受巨大的載荷而不易變形。東莞碳纖維板vs鋁合金強度

航拍設備適配碳板減重35%,突出延長續航性能。東莞碳纖維板vs鋁合金強度

現代家具采用碳纖維板實現結構藝術化,米蘭設計周展品"流體桌"以3D編織碳布為骨架(孔隙率32%),灌注透明環氧樹脂后形成懸浮視覺效果。單板承重達300kg卻重8.2kg(同尺寸鋼桌重65kg)。工藝關鍵在于變厚度設計:桌腿接頭處層疊18層預浸料(厚度6mm),桌面中心減至3層(1mm)呈現半透明紋理。Hermès碳纖維椅通過熱壓罐成型實現雙曲率造型,座面曲率半徑R=450mm符合人體工學,彎曲剛度42N/mm遠超竹材(28N/mm)。表面處理采用微雕蝕刻技術,形成50μm深度紋路增強防滑性,摩擦系數達0.85。不過UV固化涂層需每年維護,避免日照導致樹脂黃變。東莞碳纖維板vs鋁合金強度

- 陜西藍色PA66尼龍板材料 2025-12-09

- 河南價格PA66尼龍板 2025-12-08

- 吉林白色PA66尼龍板定制尺寸 2025-12-08

- 遼寧怎么加工PA66尼龍板 2025-12-08

- 福建全新澆筑尼龍棒PA66尼龍板定制尺寸 2025-12-08

- 陜西加玻纖PA66尼龍板加工 2025-12-08

- 貴州黑色PA66尼龍板材料 2025-12-08

- 四川密度PA66尼龍板 2025-12-07

- 湖州新型導液板批量定制 2025-12-07

- 河北全新澆筑尼龍棒PA66尼龍板 2025-12-07

- 山東金屬制品加工批發價 2025-12-09

- 進口變頻電機生產廠家 2025-12-09

- 北京密封DD馬達更有性價比 2025-12-09

- 四川高科技機房設備回收 2025-12-09

- 安徽直流汽車油泵碳刷批發價格 2025-12-09

- 長寧區標準蒸汽壓力滅菌器哪家好 2025-12-09

- 浙江小型真空加熱器方案 2025-12-09

- 河南ABB節能變頻器零售價 2025-12-09

- 溫州智慧房東客服電話 2025-12-09

- 貴陽無噪音電纜取電CT 2025-12-09