浙江高算力工控模塊開發

PLC模塊是為滿足特定工業控制需求而量身定制的擴展單元,明顯增強了標準PLC系統的能力。它們針對復雜或特殊的任務進行優化設計,例如高精度模擬量處理(如微伏級信號或特定熱電偶)、超高速計數與位置檢測(用于編碼器或高速生產線)、復雜的運動控制(如多軸伺服驅動)、特定工業通信協議(如PROFIBUS, EtherCAT)、稱重模塊或專門的安全功能(符合安全等級認證)。這些模塊內置硬件和固件,能高效、可靠地執行其目標功能,解決了通用I/O模塊在速度、精度、協議或功能上的局限,為構建先進、高性能的自動化系統提供了關鍵的專業化解決方案智能模塊集成AI算法,分析數據優化工業流程和能耗管理。浙江高算力工控模塊開發

車載控制器模塊超越了單一功能單元的角色,正日益成為集成多種運算能力、安全內核及豐富通信資源(如高速CAN FD、車載以太網)的車載計算節點。其重心使命在于高效執行關鍵任務——從精細的電機控制、車身邏輯管理到支撐高級駕駛輔助(ADAS)的實時決策。設計上,它嚴格遵循功能安全(如ISO 26262 ASIL等級)與車規級可靠性要求,具備強大的環境耐受性。更重要的是,它為復雜的汽車電子電氣架構(如域集中式)提供了標準化的軟硬件接口和可擴展性,明顯簡化了系統集成,降低了整車廠與供應商的協同開發難度與長期維護成本。DI/DO模塊ODM采用模塊化策略,能減少定制部件數量,簡化庫存管理和采購流程。

AI 邊緣計算模塊是將深度學習、機器學習等人工智能算法與本地化計算能力深度融合,直接部署在數據產生源頭的硬件單元(如搭載 FPGA、ASIC 芯片的嵌入式模塊)或輕量化軟件框架(如 TensorFlow Lite、PyTorch Mobile)。它能在本地即時處理和分析傳感器采集的振動波形、攝像頭捕捉的圖像幀、麥克風收錄的語音流等海量數據,無需將 TB 級原始信息全部上傳至云端數據中心 —— 例如自動駕駛車輛的邊緣模塊可在 10 毫秒內完成前方障礙物識別與制動決策計算,工業機械臂的邊緣單元能實時分析振動傳感器數據預測軸承磨損趨勢,智能家居的邊緣節點可本地響應語音指令實現燈光調節,全程無需云端介入。這種模式將數據傳輸延遲從云端的秒級壓縮至毫秒級,明顯降低了對 4G/5G 網絡帶寬的依賴,完美適配對時延敏感的場景;同時,本地化處理使醫療影像、工業機密參數等敏感數據無需脫離設備邊界,通過減少數據出境環節增強了隱私安全性,降低了傳輸過程中的泄露風險;此外,邊緣節點分擔了云端 70% 以上的實時計算任務,避免了云端服務器過載,優化了 “邊緣 - 云端” 協同的整體系統效率,成為推動物聯網終端從被動感知向主動決策升級、智能設備實現更實時響應、更可靠運行、更深度智能化的關鍵賦能技術。

機器人控制模塊作為機器人的 “決策重心”,負責實時接收來自視覺傳感器(如 3D 相機的空間坐標)、力反饋傳感器(如指尖壓力信號)、紅外測距傳感器(如障礙物距離數據)及上位機(如操作員設定的裝配流程、抓取坐標指令)的多元信息,這些信息以每秒數十萬次的頻率涌入模塊后,由內置的高性能處理器(如雙核 ARM Cortex-A9 或 FPGA 芯片)依據預設的控制算法 —— 從基礎的 PID 閉環控制到復雜的模糊控制、強化學習算法 —— 進行微秒級高速運算與動態決策,即時生成毫米級精度的運動控制指令(含位置、速度、加速度參數)。該模塊通過 EtherCAT 或 CANopen 等實時通信接口,協調管理機器人的各個關節執行器:六軸機械臂的伺服電機可在 5 毫秒內響應指令,調整扭矩至 ±0.1N?m 精度,確保在抓取易碎品時力度柔和(力控誤差<5%),裝配螺栓時路徑偏差<0.02mm,移動機器人的驅動輪同步轉速誤差<1rpm,從而精細完成汽車焊接的連續軌跡運動、電子元件的微裝配、物流倉庫的避障移動等復雜任務。其內部集成的實時操作系統(如 VxWorks、RTX)保障任務調度的確定性(延遲<10μs),驅動電路支持 10A 電流輸出并具備過流保護功能,通信接口兼容 Modbus 與 PROFINET 協議實現跨設備聯動。采用模塊化方法,工程師能定制功能模塊,滿足特定工業需求的解決方案。

國產自主模塊的重心在于以技術自主可控破除外部技術壟斷與供應鏈斷鏈風險,為國家關鍵基礎設施(如電網調度系統、金融交易平臺)與重心產業(從制造到航空航天)筑牢根基安全,更牢牢掌握發展主動權 —— 在地緣博弈加劇的背景下,某特高壓項目通過替換進口控制模塊為國產自主產品,將重心數據處理環節的外部依賴度從 70% 降至 0,徹底規避了技術封鎖導致的工程停擺風險。推進此類模塊的研發與應用,既是在極端環境下守住產業安全底線的必然選擇(如防疫期間自主物流機器人模塊保障供應鏈暢通),更是倒逼基礎材料、精密制造、重心算法等領域原始創新的重心動力 —— 國產 EDA 軟件模塊的突破,直接推動了芯片設計從 “跟隨模仿” 向 “自主架構” 躍遷。當前,在芯片領域,龍芯 3A6000 處理器模塊性能達到 Intel i5 水平,適配設備超 100 萬臺;基礎軟件方面,歐拉操作系統模塊已構建包含 3000 家企業的生態體系;精密傳感器領域,MEMS 壓力傳感器模塊精度突破 0.1% FS,替代進口產品用于航天器環境監測;先進工業控制系統中,匯川技術 PLC 模塊在汽車焊裝線的應用率提升至 40%。模塊化設計加快部署,新工廠可預制模塊后現場快速安裝完成。蘇州DI/DO模塊ODM

在建筑行業,預制混凝土模塊被用于快速搭建結構,縮短施工時間和資源浪費。浙江高算力工控模塊開發

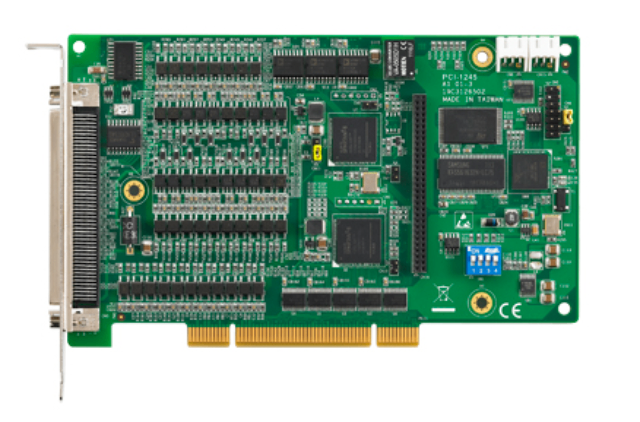

在工業自動化控制系統的復雜架構中,DI(數字量輸入)模塊和DO(數字量輸出)模塊扮演著不可或缺的關鍵角色,它們構成了系統感知物理世界并驅動執行機構的重心硬件單元。具體而言,DI模塊如同系統的“感官神經”,專門負責接收來自現場設備的離散狀態信號。這些信號通常表現為開關的通/斷、按鈕的按下/松開、接近傳感器的感應/未感應等二元狀態。DI模塊的重心功能在于精確采集這些原始開關量信號,并通過內部電路(如光電耦合器)將其轉換為控制系統(如PLC、DCS或工業PC)能夠直接識別和處理的標準邏輯電平信號(0表示低電平/斷開狀態,1表示高電平/閉合狀態)。其應用場景多范圍,從監測電機運行狀態、確認限位開關位置到讀取急停按鈕狀態,都離不開DI模塊的可靠工作。與之相對應,DO模塊則如同系統的“運動神經”,它接收來自控制系統的邏輯指令(同樣是0或1),并將其轉化為具有驅動能力的物理開關量控制信號(高電平/低電平)。浙江高算力工控模塊開發

- 浙江車載及儀器主板設計 2025-12-06

- 嵌入式模塊生產制造 2025-12-06

- 廣西車載工控機ODM 2025-12-06

- 江蘇半導體檢測一體機定制 2025-12-06

- 廣東掛壁式顯示器定制 2025-12-06

- 浙江自動化MES產線工控機生產制造 2025-12-05

- 無錫觸控一體顯示器ODM 2025-12-05

- 江蘇兆芯主板ODM 2025-12-05

- 杭州云服務器工控機定制 2025-12-05

- 浙江DFI主板生產制造 2025-12-05

- 鐵鉻鋁合金電阻選型 2025-12-06

- 116XA1R5A100TT 2025-12-06

- 云南工業LCM模組顯示屏廠家供應商 2025-12-06

- 鄭州低功耗雷達水位傳感器 2025-12-06

- 吉林汽車電子SMT貼片加工哪家好 2025-12-06

- 江蘇電錘控制板選擇 2025-12-06

- 上海醋酸布膠帶怎么用 2025-12-06

- 北京工程機械AI攝像頭監控設備 2025-12-06

- 河北貼片式肖特基二極管汽車電子應用廠家直銷 2025-12-06

- 長寧區不銹鋼無縫管推薦廠家 2025-12-06