浙江震動采集模塊

現(xiàn)代工業(yè)自動化正經(jīng)歷深刻變革,高算力工控模塊作為關鍵基石應運而生。它突破傳統(tǒng)工業(yè)控制器性能瓶頸,搭載前列處理器(如高性能多核CPU或集成AI加速單元),結(jié)合高速內(nèi)存與堅固設計,專為嚴苛工業(yè)環(huán)境打造。其重心價值在于能直接在設備端高速處理海量傳感器數(shù)據(jù)、運行復雜算法(如實時優(yōu)化控制、高級預測性維護模型)并執(zhí)行精密的多軸協(xié)同運動規(guī)劃。通過無縫集成工業(yè)物聯(lián)網(wǎng)(IIoT)協(xié)議和先進網(wǎng)絡技術(如5G、TSN),這些模塊實現(xiàn)了現(xiàn)場數(shù)據(jù)的即時智能決策與分布式計算,大幅提升生產(chǎn)效率、柔性與系統(tǒng)自主性,重塑智能制造的未來格局。模塊化組件如軸承模塊,減少摩擦并延長工業(yè)設備的使用壽命。浙江震動采集模塊

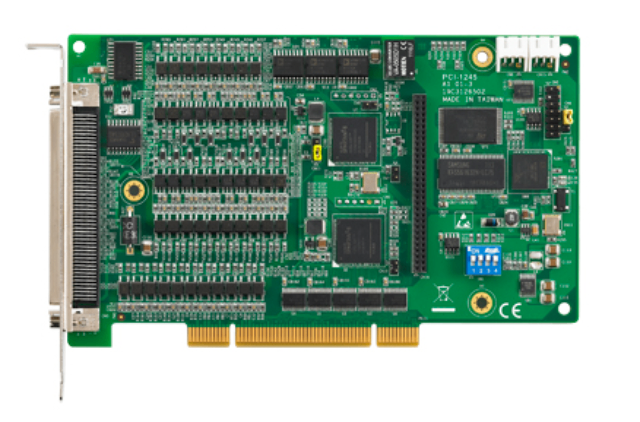

采集卡模塊是一種關鍵的數(shù)據(jù)采集前端硬件設備,其重心功能在于充當物理信號與數(shù)字系統(tǒng)間的 “翻譯官”,將來自溫度傳感器、壓力變送器、振動探頭等設備的模擬信號 —— 如工業(yè)爐溫的連續(xù)變化曲線、機械臂運行的力反饋波形 —— 實時、精確地轉(zhuǎn)換為計算機能夠識別和處理的二進制數(shù)字信號。它通常具備 8 至 32 通道甚至更多的并行輸入能力,可同時采集多路不同類型信號,配合每秒數(shù)十萬至數(shù)千萬次的高采樣速率與 16 位至 24 位的高分辨率,既能捕捉快速變化的瞬態(tài)信號,又能保留微小信號的細節(jié)特征。為適應工業(yè)現(xiàn)場的電磁干擾、電壓波動等復雜環(huán)境,模塊內(nèi)部集成了多層次防護電路:信號調(diào)理模塊可對微弱信號進行精細放大,隔離電路能阻斷接地環(huán)路干擾,低通濾波器則有效濾除高頻噪聲,確保原始信號的純凈度。震動采集模塊每個模塊自主運行,故障時備用模塊可立即切換,保證生產(chǎn)連續(xù)性。

作為感知物理世界動態(tài)變化的關鍵環(huán)節(jié),震動采集模塊致力于將無形的機械振動精細轉(zhuǎn)化為可量化分析的電信號。它直面復雜工況的挑戰(zhàn):既要靈敏捕捉微弱的高頻沖擊,也需穩(wěn)定處理強幅的低頻晃動。其重心在于傳感器單元對振動能量的高效俘獲與轉(zhuǎn)換,并輔以低噪聲放大、抗混疊濾波等處理環(huán)節(jié),確保原始信號的真實性與完整性。輸出高質(zhì)量的數(shù)據(jù)流,為設備健康預警、結(jié)構(gòu)動力學研究、生產(chǎn)工藝優(yōu)化乃至地震監(jiān)測等多元應用場景提供至關重要的基礎信息輸入,是連接物理現(xiàn)象與數(shù)字分析的可靠橋梁。

軌道交通控制模塊是整個系統(tǒng)高效、安全運行的神經(jīng)中樞。它集成了信號控制、列車調(diào)度、安全防護與自動化運行等重心功能,通過實時監(jiān)測線路狀態(tài)、列車位置及信號設備,精確計算行車許可并生成移動授權(quán)。該模塊的重心在于確保列車按計劃運行、保持安全間隔、防止問題,并在緊急情況下觸發(fā)自動防護措施(如緊急制動)。先進的計算機聯(lián)鎖系統(tǒng)、列車自動監(jiān)控(ATS)和列車自動防護(ATP)是其關鍵組成部分,協(xié)同工作實現(xiàn)列車的精細調(diào)度、速度監(jiān)控、進路排列與道岔控制, 保障乘客安全并提升線路的運輸效率和整體可靠性。模塊化能源系統(tǒng)如電池模塊,支持儲能和平衡電網(wǎng)峰谷負荷。

工業(yè)模塊化技術的關鍵價值在于其重構(gòu)了生產(chǎn)體系的構(gòu)建與運營邏輯:它打破傳統(tǒng)工程 “現(xiàn)場從頭建造” 的模式,將大型復雜工程 —— 如煉化一體化項目的加氫裝置、智能工廠的自動化產(chǎn)線 —— 解構(gòu)為若干自主功能單元,這些單元可在不同工廠并行預制、同步測試(反應模塊在 A 廠完成壓力測試時,分離模塊可在 B 廠進行密封性能檢測),不僅將整體建設周期壓縮 40% 以上,更大幅減少了現(xiàn)場高空焊接、大型設備吊裝等高危作業(yè),降低了施工事故風險,同時通過精細預制減少材料切割浪費,使資源消耗降低近 30%。其 “即插即用” 特性極具實踐價值:某新能源車企新增電池 Pack 生產(chǎn)線時,預制的焊接模塊、檢測模塊通過標準化接口快速對接,從模塊到場至產(chǎn)能達標只用 15 天,較傳統(tǒng)建設縮短 3 個月,讓企業(yè)得以迅速搶占市場機遇。同時,模塊化設計為設備全生命周期管理提供便利:某機械加工企業(yè)的精密機床模塊出現(xiàn)性能瓶頸時,只需替換重心組件即可完成升級,無需整體更換設備;生產(chǎn)線遷移時,模塊可整體吊裝運輸,較傳統(tǒng)拆解重裝節(jié)省 60% 成本,明顯提升了資產(chǎn)靈活性和投資回報率。采用模塊化方法,工程師能定制功能模塊,滿足特定工業(yè)需求的解決方案。浙江震動采集模塊

工業(yè)模塊簡化維護,技術人員只需更換故障模塊而非整機修理。浙江震動采集模塊

機器人控制模塊作為機器人的 “決策重心”,負責實時接收來自視覺傳感器(如 3D 相機的空間坐標)、力反饋傳感器(如指尖壓力信號)、紅外測距傳感器(如障礙物距離數(shù)據(jù))及上位機(如操作員設定的裝配流程、抓取坐標指令)的多元信息,這些信息以每秒數(shù)十萬次的頻率涌入模塊后,由內(nèi)置的高性能處理器(如雙核 ARM Cortex-A9 或 FPGA 芯片)依據(jù)預設的控制算法 —— 從基礎的 PID 閉環(huán)控制到復雜的模糊控制、強化學習算法 —— 進行微秒級高速運算與動態(tài)決策,即時生成毫米級精度的運動控制指令(含位置、速度、加速度參數(shù))。該模塊通過 EtherCAT 或 CANopen 等實時通信接口,協(xié)調(diào)管理機器人的各個關節(jié)執(zhí)行器:六軸機械臂的伺服電機可在 5 毫秒內(nèi)響應指令,調(diào)整扭矩至 ±0.1N?m 精度,確保在抓取易碎品時力度柔和(力控誤差<5%),裝配螺栓時路徑偏差<0.02mm,移動機器人的驅(qū)動輪同步轉(zhuǎn)速誤差<1rpm,從而精細完成汽車焊接的連續(xù)軌跡運動、電子元件的微裝配、物流倉庫的避障移動等復雜任務。其內(nèi)部集成的實時操作系統(tǒng)(如 VxWorks、RTX)保障任務調(diào)度的確定性(延遲<10μs),驅(qū)動電路支持 10A 電流輸出并具備過流保護功能,通信接口兼容 Modbus 與 PROFINET 協(xié)議實現(xiàn)跨設備聯(lián)動。浙江震動采集模塊

- 蘇州AI邊緣計算模塊定制 2025-12-08

- 杭州電阻觸控顯示器銷售 2025-12-08

- 浙江X86及ARM平臺工控機定制 2025-12-08

- 廣東國產(chǎn)自主模塊生產(chǎn)制造 2025-12-08

- 嵌入式顯示器ODM 2025-12-08

- 國產(chǎn)自主工控機ODM 2025-12-08

- 南京DFI主板生產(chǎn)制造 2025-12-08

- 南京工業(yè)級顯示器 2025-12-08

- 廣西嵌入式模塊定制 2025-12-07

- 南京電容觸控顯示器定制 2025-12-07

- 天津通用型變頻器銷售代理 2025-12-08

- 上海鎳銅合金電阻工藝 2025-12-08

- 精密耦合器代理商 2025-12-08

- 方言適配高性能離線語音芯片客服電話 2025-12-08

- 廈門哪里有電容觸摸屏工業(yè) 2025-12-08

- 四川智能傳感MEMS微納加工技術能力 2025-12-08

- 北京人形識別AI攝像頭哪些品牌 2025-12-08

- 寶山區(qū)特殊無線流媒體平臺搭建費用 2025-12-08

- 貴州晶圓鍵合服務 2025-12-08

- 浦東新區(qū)多功能LTE模塊銷售價格 2025-12-08