北京半導(dǎo)體高溫爐膛材料廠家

復(fù)合高溫爐膛材料的應(yīng)用已覆蓋多個(gè)不錯(cuò)高溫領(lǐng)域,展現(xiàn)出明顯優(yōu)勢(shì)。在航空航天的超高溫?zé)Y(jié)爐(1800℃)中,氧化鋯-莫來(lái)石復(fù)合內(nèi)襯使?fàn)t內(nèi)溫差控制在±3℃,航天器材料的致密度提升至99%以上。垃圾焚燒爐的二次燃燒室采用碳化硅-高鋁復(fù)合澆注料,抗煙氣腐蝕與耐磨性提升,使用壽命從1年延長(zhǎng)至2~3年。新能源材料的煅燒爐(如鋰離子電池正極材料)使用99%氧化鋁-氧化鋯復(fù)合材料,雜質(zhì)污染率降至0.01%以下,電池循環(huán)壽命提升20%。隨著高溫工業(yè)的升級(jí),這類(lèi)材料正逐步向低成本化、功能集成化方向發(fā)展,應(yīng)用場(chǎng)景將進(jìn)一步拓展。?硅鉬棒加熱需搭配無(wú)SiO?材料,防止生成低熔點(diǎn)相熔斷元件。北京半導(dǎo)體高溫爐膛材料廠家

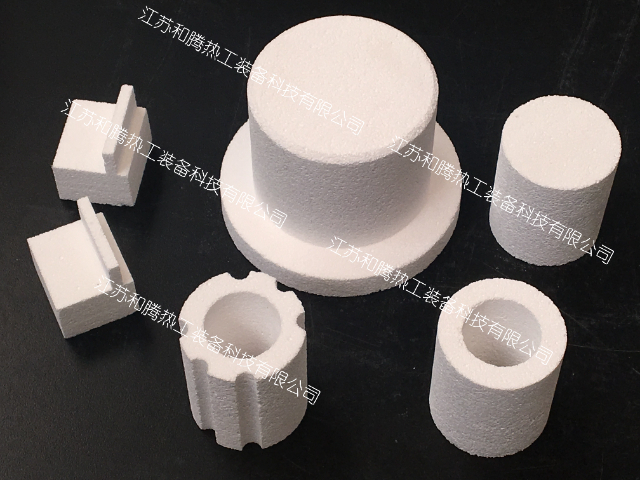

真空高溫爐膛材料按功能可分為結(jié)構(gòu)承重材料、隔熱保溫材料與密封材料三類(lèi)。結(jié)構(gòu)材料以高密度剛玉磚(Al?O?≥99%)和氧化鋯磚為主,用于直接接觸工件的爐膛內(nèi)壁,耐受1600~2000℃高溫,其中氧化鋯磚在2000℃下仍保持穩(wěn)定。隔熱材料多為輕質(zhì)莫來(lái)石泡沫陶瓷(孔隙率60%~70%)或氧化鋁纖維板,用于爐膛外層,通過(guò)多孔結(jié)構(gòu)阻隔熱量傳遞,且閉孔率≥80%以減少氣體釋放。密封材料采用金屬陶瓷復(fù)合材料(如Mo-SiO?),兼具金屬的延展性與陶瓷的耐高溫性,確保法蘭接口處的真空密封,使用溫度可達(dá)1200℃。?鹽城箱式爐高溫爐膛材料批發(fā)高溫爐膛材料耐酸性排序:硅質(zhì)>高鋁質(zhì)>鎂質(zhì),適配不同環(huán)境。

當(dāng)前多孔高溫爐膛材料的制備技術(shù)聚焦于工藝精細(xì)化與性能提升。傳統(tǒng)工藝包括添加造孔劑法(如木炭粉、聚苯乙烯球在高溫下分解形成氣孔)、發(fā)泡法(碳化硅微粉產(chǎn)生閉孔-開(kāi)孔混合結(jié)構(gòu))及反應(yīng)燒結(jié)法(SiC與碳源反應(yīng)生成氣孔)。創(chuàng)新工藝方面,3D打印技術(shù)通過(guò)逐層堆積高純度氧化鋁粉體并結(jié)合激光燒結(jié),實(shí)現(xiàn)復(fù)雜異形結(jié)構(gòu)(如帶內(nèi)部通道的爐膛襯里)的一體化成型,氣孔分布可控性(孔徑偏差<0.1mm)明顯提升;凝膠注模成型技術(shù)利用有機(jī)單體聚合形成三維網(wǎng)絡(luò)結(jié)構(gòu),精細(xì)控制氣孔率與連通性,適用于小型精密爐膛部件。技術(shù)優(yōu)化方向包括:納米氣孔調(diào)控(添加納米氧化鋁顆粒細(xì)化氣孔至50-200nm,降低高溫氣體滲透率)、復(fù)合增韌(SiC晶須或碳纖維增強(qiáng)氣孔骨架,抗熱震性提升40%以上)、低能耗制備(采用工業(yè)固廢如粉煤灰替代部分天然原料,降低生產(chǎn)成本30%-50%)。這些創(chuàng)新推動(dòng)多孔高溫爐膛材料向“精細(xì)控溫-長(zhǎng)壽命-低能耗”方向發(fā)展,滿足高參數(shù)工業(yè)爐窯的升級(jí)需求。

多孔高溫爐膛材料是一類(lèi)專(zhuān)為高溫環(huán)境(通常1500-1800℃)設(shè)計(jì)的特種功能材料,其重心特征是通過(guò)可控氣孔結(jié)構(gòu)實(shí)現(xiàn)“隔熱-承載-抗侵蝕”多重功能的協(xié)同。這類(lèi)材料的基礎(chǔ)特性表現(xiàn)為:顯氣孔率30%-70%(根據(jù)使用區(qū)域差異化設(shè)計(jì)),體積密度0.4-0.8g/cm3(明顯低于致密耐火材料),常溫耐壓強(qiáng)度5-8MPa(滿足爐膛結(jié)構(gòu)穩(wěn)定性需求),高溫抗折強(qiáng)度(1400℃時(shí)≥2MPa,保障長(zhǎng)期承重能力)。其多孔結(jié)構(gòu)包含閉孔(占比60%-80%,減少氣體滲透)、開(kāi)孔(占比20%-40%,調(diào)節(jié)熱傳導(dǎo)路徑)及梯度分布(表層小孔徑致密層+內(nèi)部大孔徑疏松層),通過(guò)氣孔網(wǎng)絡(luò)降低導(dǎo)熱系數(shù)(1000℃時(shí)0.3-0.5W/(m·K),約為致密材料的1/5-1/10)。典型應(yīng)用場(chǎng)景覆蓋陶瓷燒成爐、金屬熱處理爐、部分真空爐輔助隔熱層及中小型高爐的燃燒室背襯,需同時(shí)兼顧高溫穩(wěn)定性(1600℃長(zhǎng)期使用無(wú)軟化變形)、化學(xué)惰性(不與爐氣成分如CO?、H?S反應(yīng))及抗熱震性(1000-1200℃溫差循環(huán)≥5次無(wú)可見(jiàn)裂紋)。石墨基材料需涂層保護(hù),防止高溫?fù)]發(fā),延長(zhǎng)真空爐使用壽命。

井式爐高溫爐膛材料的應(yīng)用效果體現(xiàn)在加熱質(zhì)量與設(shè)備壽命的雙重提升。汽車(chē)半軸淬火井式爐采用剛玉-莫來(lái)石復(fù)合內(nèi)襯后,軸向溫差從±10℃縮小至±3℃,工件淬火硬度均勻性提升15%,返工率下降至2%以下。航空發(fā)動(dòng)機(jī)葉片退火爐使用99%氧化鋁內(nèi)襯,在1200℃氮?dú)鈿夥罩羞\(yùn)行,材料揮發(fā)物污染率<0.01%,葉片表面粗糙度保持在Ra0.8μm以內(nèi)。陶瓷絕緣子燒結(jié)井式爐采用氧化鋯復(fù)合磚,爐膛使用壽命從1年延長(zhǎng)至2.5年,且因溫度穩(wěn)定,絕緣子致密度達(dá)標(biāo)率從85%提高到98%。這些案例表明,適配的材料選擇能明顯提升井式爐的工藝穩(wěn)定性與運(yùn)行經(jīng)濟(jì)性。超高溫爐膛材料需無(wú)相變,1600℃保溫線收縮率≤0.1%。天津長(zhǎng)晶爐高溫爐膛材料定制

智能傳感材料嵌入爐膛,實(shí)時(shí)監(jiān)測(cè)溫度與應(yīng)力,便于預(yù)測(cè)維護(hù)。北京半導(dǎo)體高溫爐膛材料廠家

真空爐高溫爐膛材料與加熱元件的匹配性直接影響系統(tǒng)安全性,需避免高溫下的界面反應(yīng)。與硅鉬棒(工作溫度1600℃)搭配時(shí),爐膛材料需選用不含SiO?的99%氧化鋁磚,防止Si-Mo與SiO?反應(yīng)生成低熔點(diǎn)相(MoSi?)導(dǎo)致元件熔斷;接觸部位的材料表面需打磨至Ra≤0.8μm,減少電弧放電風(fēng)險(xiǎn)。鎢絲加熱元件(2000℃)則需匹配氧化鋯磚,利用ZrO?與W的化學(xué)惰性,避免形成鎢酸鹽化合物,且兩者熱膨脹系數(shù)差需控制在2×10??/℃以內(nèi),防止元件因應(yīng)力斷裂。碳基加熱體(如石墨發(fā)熱棒)能與碳復(fù)合耐火材料配合,避免不同材質(zhì)間的碳遷移導(dǎo)致性能劣化。北京半導(dǎo)體高溫爐膛材料廠家

- 上海不掉渣爐膛耐火材料供應(yīng)商 2025-11-29

- 濟(jì)南復(fù)合爐膛耐火材料批發(fā)價(jià)格 2025-11-29

- 天津不掉渣爐膛耐火材料供應(yīng)商 2025-11-29

- 臺(tái)車(chē)爐爐膛耐火材料哪家好 2025-11-29

- 常州節(jié)能爐膛耐火材料多少錢(qián) 2025-11-29

- 廣東復(fù)合爐膛耐火材料多少錢(qián) 2025-11-29

- 蘇州復(fù)合爐膛耐火材料報(bào)價(jià) 2025-11-29

- 深圳退火爐爐膛耐火材料批發(fā)價(jià)格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢(qián) 2025-11-29

- 河南復(fù)合爐膛耐火材料售價(jià) 2025-11-29

- 徐匯區(qū)輕質(zhì)建筑材料現(xiàn)貨 2025-12-06

- 江蘇附近消防設(shè)施工程 2025-12-06

- 青海天然杭州石材供應(yīng)商 2025-12-06

- 江蘇生產(chǎn)巖板供應(yīng)商 2025-12-06

- 惠州膠合板木箱生產(chǎn)企業(yè) 2025-12-06

- 楊浦區(qū)選擇智能傳感器施工 2025-12-06

- 無(wú)錫特制管道施工平臺(tái) 2025-12-06

- 相城區(qū)復(fù)合材料 2025-12-06

- 天津制造樓宇智能化工程施工 2025-12-06

- 金華齒輪鍛件源頭工廠 2025-12-06