蘇州臺車爐爐膛耐火材料售價

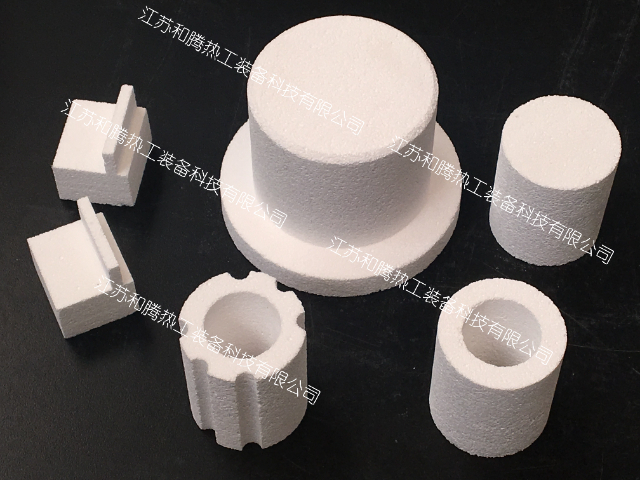

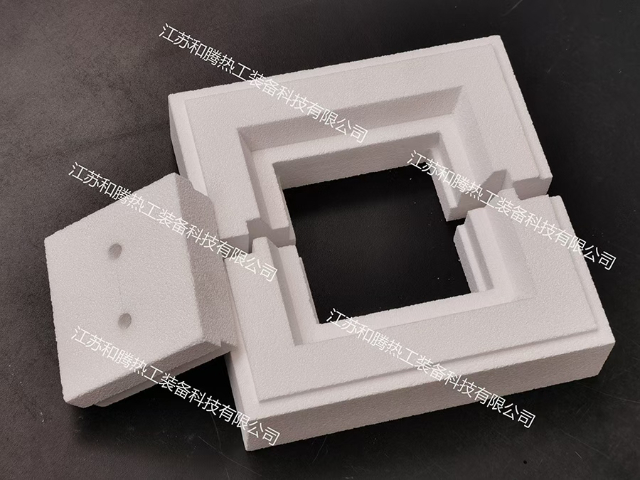

復合爐膛耐火材料是通過多種單一耐火材料的優(yōu)化組合或微觀結構設計形成的新型材料,旨在克服單一材料性能局限,實現(xiàn)“1+1>2”的協(xié)同效應。其重心特征是由兩種及以上不同材質構成,通過分層排布、顆粒級配或相界面調控形成整體結構。例如,工作層采用高抗蝕性的鎂碳磚,過渡層選用鋁鎂尖晶石材料,隔熱層搭配輕質莫來石磚,通過梯度設計平衡抗侵蝕性與隔熱性。微觀層面,部分復合材料通過在基質中引入納米添加劑(如氧化鋯顆粒),改善高溫力學性能,使材料在1600℃下的抗折強度提升20%~30%。這種復合結構既保留各組分的優(yōu)勢,又通過界面作用抑制缺陷擴展,適合復雜爐膛環(huán)境的嚴苛要求。?高溫抗壓強度是關鍵指標,1600℃時需≥5MPa以防坍塌。蘇州臺車爐爐膛耐火材料售價

熱風爐膛作為工業(yè)窯爐的關鍵組成部分,其工作環(huán)境具有溫度波動大、氣流沖刷強、含塵量高等特點,對耐火材料提出特殊要求。通常需承受800~1400℃的熱風循環(huán)沖擊,且熱風速度可達10~30m/s,材料表面易因顆粒磨損出現(xiàn)剝蝕。同時,煙氣中含有的SO?、CO?等氣體可能與材料發(fā)生化學反應,尤其在濕度較高的情況下,會加速材料的風化與剝落。因此,熱風爐膛耐火材料需同時具備抗熱震性、耐磨性、抗侵蝕性及一定的隔熱性能,以適應這種動態(tài)高溫、多介質作用的復雜環(huán)境,常見于高爐熱風爐、回轉窯預熱器、干燥機熱風通道等設備。?肇慶鍋爐爐膛耐火材料供應商氧化鋯磚需摻3%~5%Y?O?穩(wěn)定,耐2000℃高溫,用于超高溫爐膛。

復合爐膛耐火材料的性能優(yōu)勢集中體現(xiàn)在綜合指標的平衡上。與單一材料相比,其抗熱震性明顯提升,如鎂質-碳復合磚經1100℃水淬循環(huán)可達50次以上,遠超純鎂磚的20~30次。在抗侵蝕方面,通過在工作層表面復合一層5~10mm的鋯英石質釉層,可使材料對玻璃液的抗?jié)B透能力提高40%~50%。隔熱與強度的平衡更突出,例如氧化鋁-莫來石復合輕質磚,體積密度1.2~1.5g/cm3,抗壓強度仍保持3~5MPa,導熱系數(shù)≤0.3W/(m?K),適合對減重和節(jié)能均有要求的爐膛。此外,部分復合材料的高溫蠕變率可控制在0.5%/100h以內,確保爐膛尺寸長期穩(wěn)定。?

不同行業(yè)的退火爐對耐火材料有針對性需求,應用場景各具特點。金屬熱處理退火爐(如冷軋鋼帶退火)優(yōu)先選用含碳量低的高鋁澆注料,避免碳元素遷移導致工件滲碳,且內襯需平滑無縫,減少氧化皮堆積,這類材料在連續(xù)退火線上的使用壽命可達3~5年。玻璃退火窯采用莫來石纖維模塊與鋯英石涂層復合結構,纖維模塊的低熱容特性使窯內升降溫更平緩,鋯英石涂層(厚度0.5~1mm)則抵抗玻璃揮發(fā)物的侵蝕,延長維護周期至1~2年。陶瓷退火爐(如電子陶瓷基片退火)需高純度氧化鋁耐火材料(Al?O?≥95%),確保在高溫下不釋放雜質離子,保障陶瓷的介電性能,這類材料的成本雖高,但可使產品合格率提升10%~15%。?耐火材料砌筑灰縫需≤2mm,用同材質泥漿確保氣密性。

節(jié)能爐膛耐火材料的性能需在節(jié)能與結構穩(wěn)定性間找到平衡,重心指標包括導熱系數(shù)、熱容量、抗壓強度和使用溫度。常溫下導熱系數(shù)應≤0.4W/(m?K),高溫(1000℃)下≤1.0W/(m?K),才能有效阻隔熱量;熱容量宜控制在800~1200J/(kg?K),過低會導致爐內溫度波動過大。抗壓強度需≥2MPa以滿足結構支撐需求,其中輕質澆注料通過添加鋼纖維可將強度提升至3~5MPa。使用溫度需與爐膛工作溫度匹配,如硅酸鋁纖維適用于≤1200℃,輕質莫來石磚可用于1200~1400℃,氧化鋯基材料則能耐受1600℃以上高溫,避免因超溫導致材料失效反而增加能耗。?不定形耐火材料的養(yǎng)護時間≥72小時,確保強度達標。淄博復合爐膛耐火材料價格

耐火材料廢棄物可回收再利用,摻入新料比例≤20%。蘇州臺車爐爐膛耐火材料售價

熱風爐膛耐火材料的施工與維護需遵循動態(tài)環(huán)境下的特殊要求。施工時,復合磚砌筑需預留1~2mm膨脹縫,填充陶瓷纖維繩以緩沖熱膨脹,灰縫厚度控制在2~3mm,采用同材質細粉調制的泥漿,確保粘結強度≥1MPa。澆注料施工需嚴格控制水灰比(0.18~0.22),振搗密實后進行24小時養(yǎng)護,避免早期脫水開裂。日常維護中,需定期(每3個月)檢查材料表面磨損情況,當磨損量超過原厚度的1/3時及時修補,可采用碳化硅修補料進行局部噴涂,厚度5~10mm即可恢復耐磨性。對于高溫段材料,還需監(jiān)測是否出現(xiàn)晶相轉變導致的強度下降,必要時進行局部更換。?蘇州臺車爐爐膛耐火材料售價

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發(fā)價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節(jié)能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發(fā)價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 海珠區(qū)建筑堵漏修繕補強加固 2025-12-09

- 合肥卡壓式無縫鋼管廠家電話 2025-12-09

- 長寧區(qū)防火卷簾門安裝公司 2025-12-09

- 四川隧道管廊定位解決方案解決什么問題 2025-12-09

- 桐廬道具設計技術指導 2025-12-09

- 江蘇洗滌實驗室操作臺源頭廠家 2025-12-09

- 舟山建筑外墻保溫裝飾一體化板供應商 2025-12-09

- 上海質量地基工程平臺 2025-12-09

- 浙江密封系統(tǒng)窗 2025-12-09

- 山西生態(tài)芳綸漿液 2025-12-09