南京退火爐膛耐火材料多少錢

多孔爐膛耐火材料的長期穩定運行需結合其結構特性開展針對性維護。日常巡檢重點關注:表面是否出現粉化剝落(氣孔結構破壞的前兆)、局部是否因熔融物料附著變黑(可能堵塞開孔通道)、整體厚度是否因長期高溫侵蝕減薄(影響隔熱效果)。定期維護包括:清理爐膛內堆積的爐渣與粉塵(避免劃傷多孔層表面并堵塞氣孔),對輕微損傷區域采用同材質修補料填補(修補后需在800℃下烘烤2小時恢復結構強度),檢查隔熱層與支撐結構的連接穩定性(防止會脫落導致氣孔層變形)。常見問題及應對策略如下:針對氣孔堵塞問題(常見于油浴爐或含焦油揮發物的爐型),需定期用壓縮空氣反向吹掃(壓力≤0.3MPa)或高溫烘烤(1000℃×1h)使有機物分解揮發;若因溫度驟變產生貫穿性裂紋(如急冷時外層纖維氈未充分隔熱),需更換受損模塊并優化冷卻曲線(控制降溫速率≤10℃/min);對于抗侵蝕性能下降(如長期接觸堿性爐料導致莫來石分解),可在表面涂抹一層硅溶膠基防護涂層(厚度0.2-0.3mm),提升對特定化學介質的抵抗能力。需特別注意,多孔材料禁止用水直接沖洗(水分可能滲入閉孔結構導致凍脹破壞),清潔時允許使用干燥軟布或低壓氣流。爐門密封用耐火纖維繩,壓縮量30%~50%確保真空或氣密性。南京退火爐膛耐火材料多少錢

熱風爐膛耐火材料的重心性能指標聚焦于動態穩定性,抗熱震性與耐磨性是關鍵。抗熱震性通常以1100℃水冷循環次數衡量,合格材料需≥30次,其中莫來石基復合材料可達50次以上,能有效應對熱風爐頻繁啟停帶來的溫度沖擊。耐磨性通過磨損量測試評估,高鋁-碳化硅復合材料的磨損量≤5cm3/(kg?h),遠低于純黏土磚的15~20cm3/(kg?h),可減少熱風攜帶粉塵造成的表面剝蝕。此外,材料需具備良好的透氣性,避免因內部氣體滯留導致的鼓泡現象,開孔率控制在10%~15%為宜,既能排出水汽又不影響結構強度。?天津鍋爐爐膛耐火材料售價硅磚屬酸性材料,耐1600℃高溫,常用于玻璃窯與焦爐內襯。

有色金屬冶煉領域的爐膛耐火材料需適應不同金屬熔渣的特性。煉銅轉爐內襯以鉻鎂磚為主,Cr?O?的加入使材料對銅渣(含Fe?O?、SiO?)的抗滲透能力提升40%,使用壽命達6~12個月。鋁電解槽采用碳化硅-氮化硅復合磚,其導熱系數(15~20W/(m?K))是普通耐火磚的10倍以上,可形成穩定的側部散熱通道,維持電解溫度穩定在950℃左右。鉛鋅冶煉的鼓風爐則選用高鋁質耐火澆注料(Al?O?≥70%),通過添加鋯英砂(10%~15%)增強耐磨性,抵抗鋅蒸氣的侵蝕,檢修周期延長至8~10個月。貴金屬(金、銀)熔煉爐因純度要求高,多采用純氧化鋁或氧化鋯質材料,避免雜質污染。?

當前真空爐膛耐火材料的技術優化聚焦于性能提升與成本控制的平衡。材料研發層面,新型復合陶瓷(如SiC-ZrB?增韌氧化鋁、Al?O?-MgO納米復相材料)通過微觀結構設計(如晶須增強、納米顆粒彌散),在保持高溫強度的同時將抗熱震性提升30%以上,且顯氣孔率可控制在1%以內,明顯降低揮發物污染風險。制備工藝方面,3D打印技術開始應用于復雜結構爐膛內襯的精細成型(如異形冷卻通道內壁),通過逐層堆積高純度氧化鋁粉體并結合激光燒結,實現傳統模具難以完成的精密結構,同時減少材料浪費(利用率提升至90%以上)。環保與可持續性改進包括:采用工業固廢(如粉煤灰、冶金爐渣)作為部分原料替代天然礦物,降低生產成本的同時減少碳排放;開發可重復使用的模塊化耐火組件(通過機械連接而非粘結固定),便于局部損壞后的快速更換而非整體拆除。未來發展方向將更注重智能化適配——通過集成溫度/壓力傳感器的內襯材料實時監測爐膛狀態,結合大數據分析預測材料壽命,為真空爐的高效運維提供數據支撐,推動耐火材料從“被動防護”向“主動管理”升級。澆注料施工需振搗密實,水灰比控制在0.2~0.25以防開裂。

退火爐作為實現材料軟化、消除內應力的關鍵設備,其爐膛工作環境具有溫度范圍寬(200~1200℃)、升降溫速率慢(通常5~20℃/h)、需控制氣氛(如氮氣、氫氣)等特點,對耐火材料的穩定性與潔凈度要求嚴苛。不同于熔煉爐的高溫沖擊,退火爐更注重材料在長期中低溫段的隔熱一致性,以及對氣氛的惰性——避免與被處理材料(如金屬、玻璃、陶瓷)發生化學反應。同時,爐膛內溫度場均勻性要求極高(溫差≤±5℃),耐火材料的導熱系數需穩定,且自身蓄熱不宜過大,以減少溫度波動,這些特性決定了退火爐耐火材料的選型需兼顧隔熱性、化學穩定性與熱穩定性。?噴涂料采用濕法噴涂,適用于爐膛搶修,粘結強度≥1MPa。深圳井式爐爐膛耐火材料

高溫抗壓強度是關鍵指標,1600℃時需≥5MPa以防坍塌。南京退火爐膛耐火材料多少錢

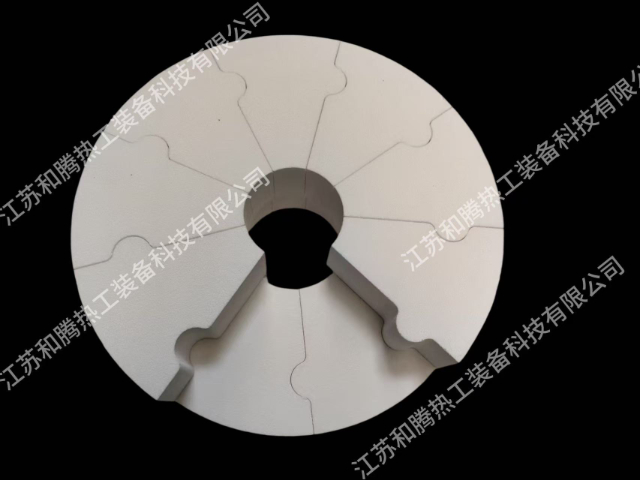

復合爐膛耐火材料的制造工藝需兼顧各組分的兼容性,主要包括分層成型、原位反應燒結和浸漬復合等方法。分層成型通過模具依次填充不同料漿,經加壓振動使界面結合緊密,適合大型塊狀制品,如高爐用炭磚-陶瓷復合磚。原位反應燒結則利用原料在高溫下的化學反應生成新相,如鋁粉與氧化鎂粉在1500℃反應生成鎂鋁尖晶石,形成原位增強復合結構,界面結合強度比機械混合提高30%。浸漬復合多用于不定形材料,如將輕質黏土磚浸漬在硅溶膠中,經固化形成致密表層與多孔芯部的復合結構,提升耐磨性的同時保留隔熱性。工藝控制的關鍵是確保界面處無低熔點相生成,避免高溫下出現界面弱化。?南京退火爐膛耐火材料多少錢

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 青浦區質量標燈施工 2025-12-09

- 徐州工業化水泥供應 2025-12-09

- 海珠區建筑堵漏修繕補強加固 2025-12-09

- 合肥卡壓式無縫鋼管廠家電話 2025-12-09

- 長寧區防火卷簾門安裝公司 2025-12-09

- 四川隧道管廊定位解決方案解決什么問題 2025-12-09

- 桐廬道具設計技術指導 2025-12-09

- 江蘇洗滌實驗室操作臺源頭廠家 2025-12-09

- 舟山建筑外墻保溫裝飾一體化板供應商 2025-12-09

- 南京戶外水磨石哪家好 2025-12-09