常州煅燒高溫爐膛材料哪家好

真空爐高溫爐膛(工作溫度≥1000℃,真空度≤10?3Pa)的極端環境對材料提出多重嚴苛要求,需同時應對高溫穩定性、低揮發特性與真空兼容性。在真空狀態下,材料中的低熔點雜質(如Na?O、K?O)會因氣壓降低而加速揮發,不導致材料結構疏松,還會污染工件表面,因此揮發分需控制在0.01%以下。同時,爐膛需耐受1000~2000℃的高溫沖擊,且頻繁在真空與大氣環境間切換,材料抗熱震性(1000℃水冷循環≥30次)成為關鍵指標。這類爐膛普遍應用于航空航天材料的真空退火、特種合金的真空熔煉等領域,材料性能直接影響產品純度與工藝穩定性。?高溫爐膛材料抗熱震性以1100℃水冷循環衡量,合格需≥30次。常州煅燒高溫爐膛材料哪家好

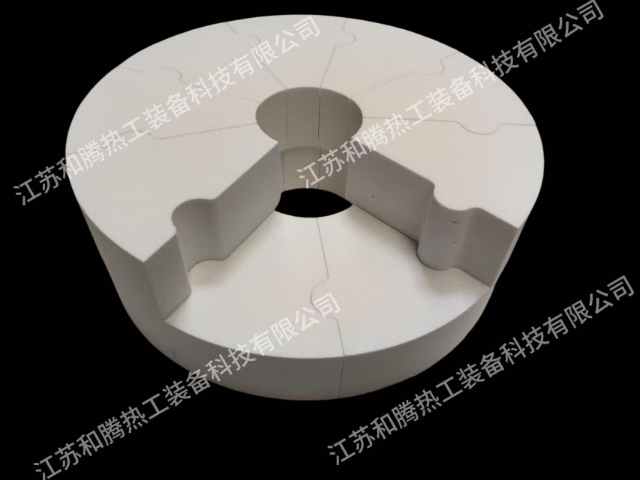

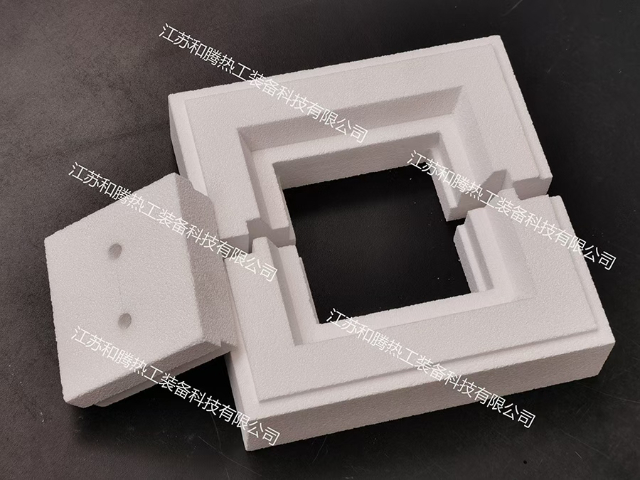

真空高溫爐膛材料的重心性能聚焦于高溫穩定性與真空兼容性。純度是首要指標,氧化鋁基材料需Al?O?≥99%,氧化鋯基材料ZrO?≥95%(加3%~5%Y?O?穩定),雜質總量控制在0.1%以下,避免揮發污染。體積密度需≥3.5g/cm3(致密型)或1.0~1.5g/cm3(隔熱型),前者保證抗氣流沖刷,后者通過閉孔結構減少氣體滲透。高溫抗壓強度在1600℃時需≥5MPa,防止結構坍塌;導熱系數根據功能分區控制,工作層0.8~1.2W/(m?K),隔熱層≤0.3W/(m?K),平衡保溫與承重需求。?登封圓形爐膛高溫爐膛材料廠家不定形高溫材料如澆注料,施工便捷且整體性好,適合異形爐膛。

99瓷高溫爐膛材料是以99%純度氧化鋁(Al?O?≥99%)為主體的高性能耐火材料,其余成分多為微量二氧化硅、氧化鐵等雜質(總含量≤1%),是高純度氧化鋁陶瓷在高溫爐膛領域的典型應用。其微觀結構由致密的α-Al?O?晶粒構成,晶粒尺寸均勻(5~10μm),晶界結合緊密,賦予材料不錯的高溫穩定性。與低純度氧化鋁材料相比,99瓷因雜質含量極低,在1600~1800℃高溫下不易出現晶界熔融或揮發,適合作為超高溫爐膛的內襯主體,尤其適用于對潔凈度、耐溫性要求嚴苛的場景,如精密陶瓷燒結、貴金屬熔煉等。?

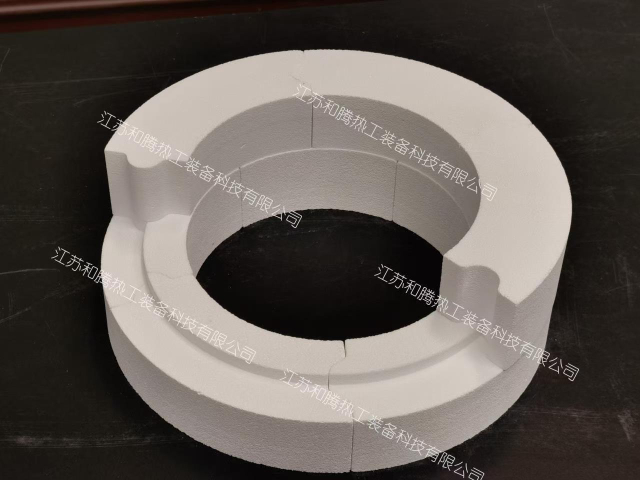

井式爐高溫爐膛材料的類型需根據工作溫度與氣氛特性差異化選擇。1000~1200℃的中高溫井式爐(如軸承鋼退火爐)多采用高鋁質耐火材料,90%氧化鋁磚作為內襯主體,配合莫來石纖維毯隔熱,既保證強度又減少散熱。1200~1400℃的高溫爐(如模具鋼淬火爐)需選用剛玉-莫來石復合磚,剛玉相(Al?O?≥90%)提供高溫強度,莫來石相緩解熱應力,適合頻繁升降溫工況。1400~1600℃的超高溫井式爐(如陶瓷坯體燒結爐)則依賴氧化鋯復合磚或純氧化鋁磚,其中氧化鋯磚需添加3%~5%氧化釔穩定,避免高溫相變導致的體積變化,確保爐膛尺寸穩定。?耐火磚砌筑需錯縫,預留膨脹縫,填充纖維緩沖熱膨脹。

復合高溫爐膛材料的應用已覆蓋多個不錯高溫領域,展現出明顯優勢。在航空航天的超高溫燒結爐(1800℃)中,氧化鋯-莫來石復合內襯使爐內溫差控制在±3℃,航天器材料的致密度提升至99%以上。垃圾焚燒爐的二次燃燒室采用碳化硅-高鋁復合澆注料,抗煙氣腐蝕與耐磨性提升,使用壽命從1年延長至2~3年。新能源材料的煅燒爐(如鋰離子電池正極材料)使用99%氧化鋁-氧化鋯復合材料,雜質污染率降至0.01%以下,電池循環壽命提升20%。隨著高溫工業的升級,這類材料正逐步向低成本化、功能集成化方向發展,應用場景將進一步拓展。?箱式爐材料因爐門頻繁啟閉,需更強抗熱應力能力與密封性。上海真空高溫爐膛材料

金屬陶瓷復合材料兼具金屬延展性與陶瓷耐高溫,適合密封部位。常州煅燒高溫爐膛材料哪家好

多孔高溫爐膛材料的長期穩定運行需結合其結構特性開展針對性維護。日常巡檢重點關注:表面是否出現粉化剝落(氣孔結構破壞的前兆)、局部是否因熔融物料附著變黑(可能堵塞開孔通道)、整體厚度是否因長期高溫侵蝕減薄(影響隔熱效果)。定期維護包括:清理爐膛內堆積的爐渣與粉塵(避免劃傷多孔層表面并堵塞氣孔),對輕微損傷區域采用同材質修補料填補(修補后需在800℃下烘烤2小時恢復結構強度),檢查隔熱層與支撐結構的連接穩定性(防止會脫落導致氣孔層變形)。常見問題及應對策略如下:針對氣孔堵塞問題(常見于油浴爐或含焦油揮發物的爐型),需定期用壓縮空氣反向吹掃(壓力≤0.3MPa)或高溫烘烤(1000℃×1h)使有機物分解揮發;若因溫度驟變產生貫穿性裂紋(如急冷時外層纖維氈未充分隔熱),需更換受損模塊并優化冷卻曲線(控制降溫速率≤10℃/min);對于抗侵蝕性能下降(如長期接觸堿性爐料導致莫來石分解),可在表面涂抹一層硅溶膠基防護涂層(厚度0.2-0.3mm),提升對特定化學介質的抵抗能力。需特別注意,多孔材料禁止用水直接沖洗(水分可能滲入閉孔結構導致凍脹破壞),清潔時允許使用干燥軟布或低壓氣流。常州煅燒高溫爐膛材料哪家好

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 桐廬道具設計技術指導 2025-12-09

- 江蘇洗滌實驗室操作臺源頭廠家 2025-12-09

- 舟山建筑外墻保溫裝飾一體化板供應商 2025-12-09

- 山西生態芳綸漿液 2025-12-09

- 青海建筑材料產業 2025-12-09

- 烏魯木齊雙層家用電梯品牌 2025-12-09

- 蘇州制作防腐地板 2025-12-09

- 廣東輕集料混凝土聯系方式 2025-12-09

- 海南公共建筑裝修綠色化 2025-12-09

- 安徽清水混凝土墻面 2025-12-09