北京工業爐膛耐火材料多少錢

按制造工藝,爐膛耐火材料可分為燒成制品、不燒制品和不定形材料。燒成制品通過原料混合、成型后高溫燒結而成,如硅磚、高鋁磚,具有結構致密、強度高的特點,但生產周期長(通常需7~15天燒結)。不燒制品以鎂碳磚為典型,通過樹脂結合劑成型后無需高溫燒結,經低溫固化即可使用,適合快速施工的轉爐、鋼包內襯,且碳含量越高(10%~20%),抗渣性越強。不定形材料包括澆注料、可塑料、噴涂料等,無需預制磚型,直接現場施工成型,整體性好且施工效率高,在垃圾焚燒爐、工業窯爐搶修中應用普遍,其中自流澆注料可自動填充復雜爐膛結構,減少施工死角。?煉銅轉爐用鉻鎂磚,耐銅渣侵蝕,使用壽命6~12個月。北京工業爐膛耐火材料多少錢

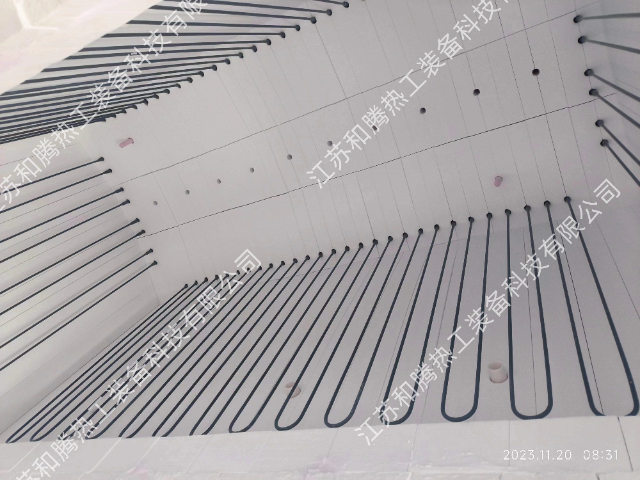

熱風爐膛作為工業窯爐的關鍵組成部分,其工作環境具有溫度波動大、氣流沖刷強、含塵量高等特點,對耐火材料提出特殊要求。通常需承受800~1400℃的熱風循環沖擊,且熱風速度可達10~30m/s,材料表面易因顆粒磨損出現剝蝕。同時,煙氣中含有的SO?、CO?等氣體可能與材料發生化學反應,尤其在濕度較高的情況下,會加速材料的風化與剝落。因此,熱風爐膛耐火材料需同時具備抗熱震性、耐磨性、抗侵蝕性及一定的隔熱性能,以適應這種動態高溫、多介質作用的復雜環境,常見于高爐熱風爐、回轉窯預熱器、干燥機熱風通道等設備。?登封真空爐爐膛耐火材料批發堇青石磚熱膨脹系數低(1.5×10??/℃),抗熱震性突出。

節能爐膛耐火材料通過優化自身結構與性能,從減少熱量損失和降低能耗兩方面實現節能目標,是工業窯爐節能改造的重心材料。其節能原理主要包括低導熱性阻隔熱量傳導、低熱容特性減少蓄熱損耗、高反射率降低輻射散熱三類。低導熱材料(導熱系數≤0.3W/(m?K))可使爐膛散熱損失減少30%~50%,尤其適合連續運行的窯爐;低熱容材料(熱容量≤1000J/(kg?K))能縮短升降溫時間,使間歇式爐窯的能耗降低20%~30%;而添加紅外反射劑(如氧化鋯、鈦白粉)的材料,可將爐內輻射熱反射率提升至60%以上,減少通過爐壁的輻射損失。這類材料在陶瓷窯、鋼鐵加熱爐、工業鍋爐等設備中應用,綜合節能率可達15%~40%。?

按耐火度高低,爐膛耐火材料可分為普通耐火材料(1580~1770℃)、高級耐火材料(1770~2000℃)和特級耐火材料(≥2000℃)。普通耐火材料以黏土磚為代明,由黏土與耐火黏土燒制而成,適用于鍋爐、退火爐等中低溫爐膛,成本低廉但高溫強度有限。高級耐火材料包括高鋁磚、鉻鎂磚等,在水泥窯燒成帶、煉銅反射爐等1800℃左右的環境中表現穩定。特級耐火材料如氧化鋯磚、碳化物陶瓷,可在2000℃以上超高溫環境中使用,常用于航天材料燒結爐、等離子體爐等特殊設備,但其制造工藝復雜,價格昂貴。?爐膛耐火材料按化學性質分酸性、中性、堿性,適配不同爐內氣氛。

傳統爐膛耐火材料壽命依賴經驗公式(如燃煤鍋爐按啟停次數估算),現代技術通過多維度監測實現精細預測。在線監測系統在關鍵區域(如燃燒器、折焰角)嵌入微型溫度傳感器(精度±1℃)與應力計(量程0-100MPa),實時采集溫度梯度(較大溫差<200℃/cm)與熱應力數據,結合有限元分析軟件預測局部剝落風險。實驗室加速老化試驗通過模擬實際工況(溫度循環800-1600℃×100次、灰分沖刷速率5g/(cm2·h)),評估材料的線收縮率(≤1.5%)、磨損率(<0.1mm/100h)與抗侵蝕深度(<0.5mm),建立壽命關聯模型。無損檢測技術(如超聲波測厚儀檢測剩余厚度、紅外熱像儀識別熱斑異常)用于停爐檢修期快速篩查薄弱區域,指導針對性修補。通過“實時監測+實驗室驗證+無損診斷”綜合評估,可將材料壽命預測誤差控制在10%以內,避免過早更換或突發失效。不定形耐火材料的養護時間≥72小時,確保強度達標。北京工業爐膛耐火材料多少錢

相變儲能耐火材料可吸收波動熱量,穩定爐內溫度。北京工業爐膛耐火材料多少錢

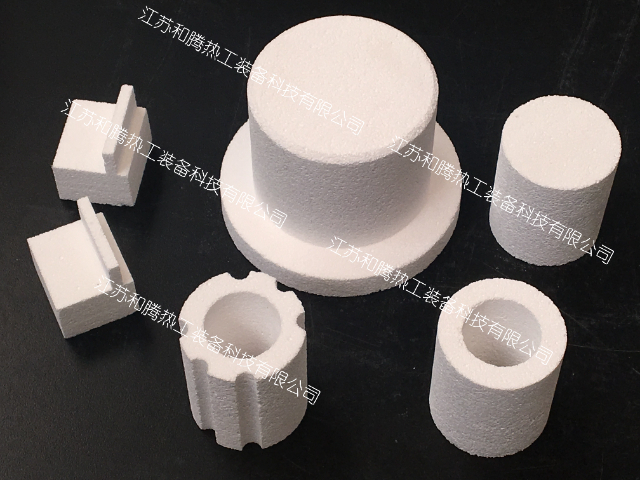

復合爐膛耐火材料的制造工藝需兼顧各組分的兼容性,主要包括分層成型、原位反應燒結和浸漬復合等方法。分層成型通過模具依次填充不同料漿,經加壓振動使界面結合緊密,適合大型塊狀制品,如高爐用炭磚-陶瓷復合磚。原位反應燒結則利用原料在高溫下的化學反應生成新相,如鋁粉與氧化鎂粉在1500℃反應生成鎂鋁尖晶石,形成原位增強復合結構,界面結合強度比機械混合提高30%。浸漬復合多用于不定形材料,如將輕質黏土磚浸漬在硅溶膠中,經固化形成致密表層與多孔芯部的復合結構,提升耐磨性的同時保留隔熱性。工藝控制的關鍵是確保界面處無低熔點相生成,避免高溫下出現界面弱化。?北京工業爐膛耐火材料多少錢

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 新吳區附近建筑材料 2025-12-10

- 成都市無面膠合板托盤 2025-12-10

- 云南PVC石塑地板 2025-12-10

- 湛江混凝土供應商家 2025-12-10

- 裝修巖纖板有哪些 2025-12-10

- 四室兩廳泗涇店鋪裝修公司 2025-12-10

- 吉林綜合集裝箱移動板房 2025-12-10

- 鹽城防靜電地板圖片 2025-12-10

- 新吳區挑選建筑裝飾材料貨源充足 2025-12-10

- 紹興液化氣電磁閥供應商 2025-12-10