蘇州節能爐膛耐火材料

退火爐爐膛耐火材料的技術發展朝著“精細控溫+長壽命”方向推進。新型梯度隔熱材料通過分層調整孔隙率(內層20%~30%、外層60%~70%),在保證強度的同時進一步降低導熱系數至0.2~0.3W/(m?K),已在精密電子退火爐中應用,使能耗降低20%。惰性涂層技術的進步,如在高鋁磚表面涂覆氧化釔(Y?O?)薄膜(厚度5~10μm),可將材料與氣氛的反應率降至0.01%以下,適合含氫氣的特種退火環境。此外,結合數值模擬優化材料布局,通過計算不同區域的熱負荷分布,定制差異化的耐火材料厚度與類型,可使爐內溫度均勻性再提升5%~8%,為不錯材料的精密退火提供更可靠的保障。含碳耐火材料在氧化氣氛中易燒損,需氣氛保護使用。蘇州節能爐膛耐火材料

不同行業的退火爐對耐火材料有針對性需求,應用場景各具特點。金屬熱處理退火爐(如冷軋鋼帶退火)優先選用含碳量低的高鋁澆注料,避免碳元素遷移導致工件滲碳,且內襯需平滑無縫,減少氧化皮堆積,這類材料在連續退火線上的使用壽命可達3~5年。玻璃退火窯采用莫來石纖維模塊與鋯英石涂層復合結構,纖維模塊的低熱容特性使窯內升降溫更平緩,鋯英石涂層(厚度0.5~1mm)則抵抗玻璃揮發物的侵蝕,延長維護周期至1~2年。陶瓷退火爐(如電子陶瓷基片退火)需高純度氧化鋁耐火材料(Al?O?≥95%),確保在高溫下不釋放雜質離子,保障陶瓷的介電性能,這類材料的成本雖高,但可使產品合格率提升10%~15%。?常州煅燒爐膛耐火材料多少錢耐火材料安裝前需預熱,去除水分,避免高溫爆裂。

按復合方式,復合爐膛耐火材料可分為結構復合、成分復合和功能復合三大類。結構復合以分層設計為典型,如轉爐內襯的“鎂碳磚工作層+鋁鎂澆注料過渡層+輕質隔熱層”,每層厚度按熱負荷分布精細計算,工作層厚度通常為150~200mm,隔熱層占比30%~40%。成分復合通過不同礦物相的均勻混合實現,如鋁鎂尖晶石-氧化鋯復相材料,利用尖晶石的抗熱震性與氧化鋯的耐高溫性,適用于水泥窯過渡帶。功能復合則集成多種功能,如在耐火材料中嵌入金屬纖維增強導熱性,或添加導電相實現爐膛溫度的實時監測,這類材料在特種實驗爐中已開始試用。?

傳統爐膛耐火材料壽命依賴經驗公式(如燃煤鍋爐按啟停次數估算),現代技術通過多維度監測實現精細預測。在線監測系統在關鍵區域(如燃燒器、折焰角)嵌入微型溫度傳感器(精度±1℃)與應力計(量程0-100MPa),實時采集溫度梯度(較大溫差<200℃/cm)與熱應力數據,結合有限元分析軟件預測局部剝落風險。實驗室加速老化試驗通過模擬實際工況(溫度循環800-1600℃×100次、灰分沖刷速率5g/(cm2·h)),評估材料的線收縮率(≤1.5%)、磨損率(<0.1mm/100h)與抗侵蝕深度(<0.5mm),建立壽命關聯模型。無損檢測技術(如超聲波測厚儀檢測剩余厚度、紅外熱像儀識別熱斑異常)用于停爐檢修期快速篩查薄弱區域,指導針對性修補。通過“實時監測+實驗室驗證+無損診斷”綜合評估,可將材料壽命預測誤差控制在10%以內,避免過早更換或突發失效。耐火澆注料通過鋼纖維增強,抗壓強度可達10MPa以上。

節能爐膛耐火材料的技術創新聚焦于性能突破與功能集成。新型氣凝膠復合耐火材料將導熱系數降至0.02~0.03W/(m?K),為傳統隔熱材料的1/5~1/10,在航天模擬爐等不錯設備中試用成功。相變儲能耐火材料通過添加相變材料(如熔融鹽),在溫度波動時吸收或釋放熱量,使爐內溫差控制在±5℃以內,減少能源浪費。此外,智能節能材料正在研發中,通過引入溫感相變粒子,隨溫度變化自動調節導熱系數,高溫時隔熱增強,低溫時減少蓄熱,預計可再提升節能率10%~20%,為工業窯爐的深度節能提供新方向。氧化鋯磚需摻3%~5%Y?O?穩定,耐2000℃高溫,用于超高溫爐膛。佛山氣氛爐爐膛耐火材料多少錢

耐火材料砌筑灰縫需≤2mm,用同材質泥漿確保氣密性。蘇州節能爐膛耐火材料

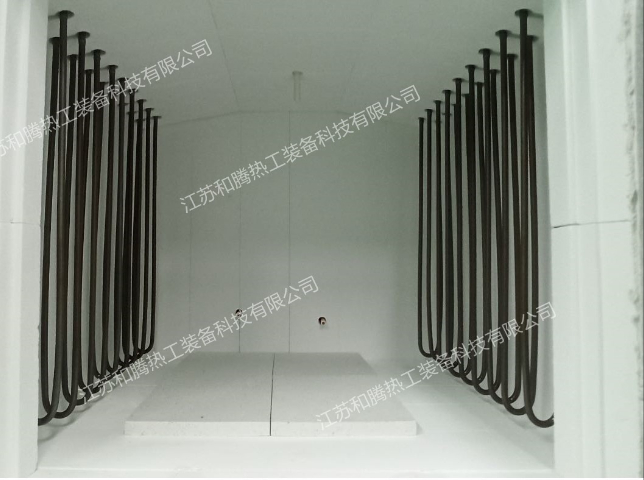

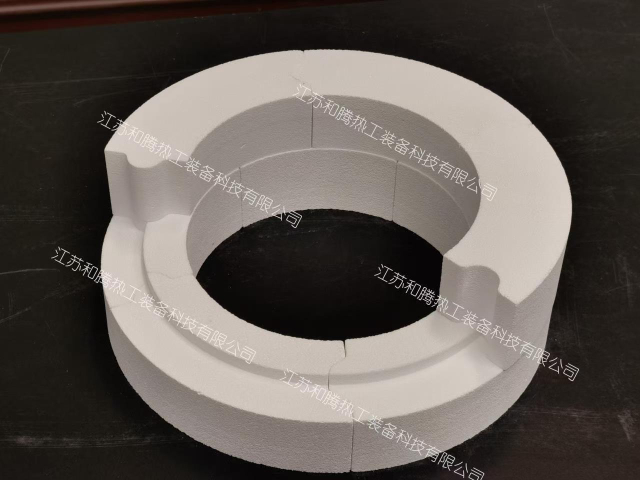

退火爐爐膛耐火材料的施工安裝需注重細節以保證溫度均勻性。砌筑時采用“錯縫拼接+密縫填充”工藝,磚縫寬度控制在1~2mm,使用同材質細粉調制的泥漿(含水率≤5%),確保接縫處導熱系數與磚體一致。對于大型連續退火爐,優先采用整體澆注內襯,通過鋼纖維增強(添加量0.3%~0.5%)提升結構整體性,澆注后需經72小時以上自然養護,再按2~5℃/h的速率緩慢烘干,避免水分蒸發導致的微裂紋。纖維類材料安裝時需采用不銹鋼錨固件(耐溫≥1200℃),且與爐殼間預留5~10mm膨脹縫,填充陶瓷纖維棉,防止溫度變化時產生結構變形,這些措施可使爐內溫差控制在±3℃以內。?蘇州節能爐膛耐火材料

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 云南PVC石塑地板 2025-12-10

- 裝修巖纖板有哪些 2025-12-10

- 四室兩廳泗涇店鋪裝修公司 2025-12-10

- 吉林綜合集裝箱移動板房 2025-12-10

- 鹽城防靜電地板圖片 2025-12-10

- 新吳區挑選建筑裝飾材料貨源充足 2025-12-10

- 紹興液化氣電磁閥供應商 2025-12-10

- 本地建筑裝修裝飾工程概念設計 2025-12-10

- 低壓DC12V超寬電動卷簾分類 2025-12-10

- 新吳區特制建筑防水卷按需定制 2025-12-10