江蘇臺車爐爐膛耐火材料價格

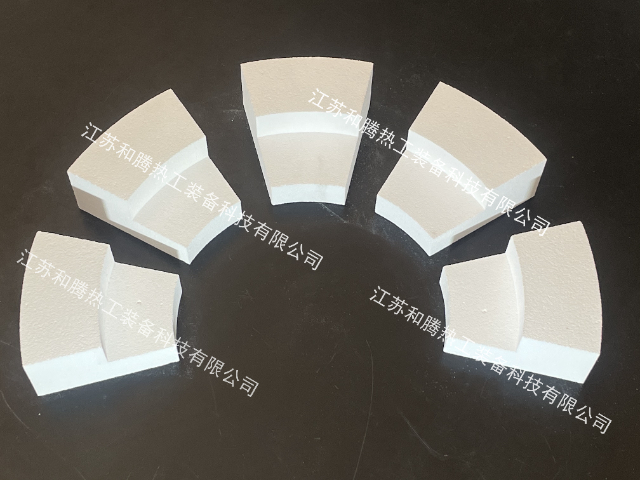

復合爐膛耐火材料是通過多種單一耐火材料的優化組合或微觀結構設計形成的新型材料,旨在克服單一材料性能局限,實現“1+1>2”的協同效應。其重心特征是由兩種及以上不同材質構成,通過分層排布、顆粒級配或相界面調控形成整體結構。例如,工作層采用高抗蝕性的鎂碳磚,過渡層選用鋁鎂尖晶石材料,隔熱層搭配輕質莫來石磚,通過梯度設計平衡抗侵蝕性與隔熱性。微觀層面,部分復合材料通過在基質中引入納米添加劑(如氧化鋯顆粒),改善高溫力學性能,使材料在1600℃下的抗折強度提升20%~30%。這種復合結構既保留各組分的優勢,又通過界面作用抑制缺陷擴展,適合復雜爐膛環境的嚴苛要求。?體積密度影響材料隔熱性,隔熱材料通常≤1.5g/cm3。江蘇臺車爐爐膛耐火材料價格

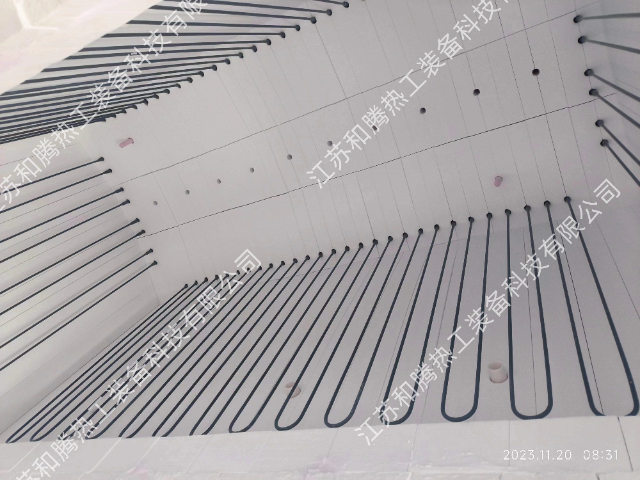

當前真空爐膛耐火材料的技術優化聚焦于性能提升與成本控制的平衡。材料研發層面,新型復合陶瓷(如SiC-ZrB?增韌氧化鋁、Al?O?-MgO納米復相材料)通過微觀結構設計(如晶須增強、納米顆粒彌散),在保持高溫強度的同時將抗熱震性提升30%以上,且顯氣孔率可控制在1%以內,明顯降低揮發物污染風險。制備工藝方面,3D打印技術開始應用于復雜結構爐膛內襯的精細成型(如異形冷卻通道內壁),通過逐層堆積高純度氧化鋁粉體并結合激光燒結,實現傳統模具難以完成的精密結構,同時減少材料浪費(利用率提升至90%以上)。環保與可持續性改進包括:采用工業固廢(如粉煤灰、冶金爐渣)作為部分原料替代天然礦物,降低生產成本的同時減少碳排放;開發可重復使用的模塊化耐火組件(通過機械連接而非粘結固定),便于局部損壞后的快速更換而非整體拆除。未來發展方向將更注重智能化適配——通過集成溫度/壓力傳感器的內襯材料實時監測爐膛狀態,結合大數據分析預測材料壽命,為真空爐的高效運維提供數據支撐,推動耐火材料從“被動防護”向“主動管理”升級。無錫微波加熱爐爐膛耐火材料價格耐火材料的重燒線變化率需≤1%,確保爐膛尺寸穩定。

節能爐膛耐火材料的應用需結合設備類型與工況特點精細選型。在陶瓷輥道窯中,采用輕質莫來石磚與硅酸鋁纖維毯復合內襯,可使窯體表面溫度從300℃降至150℃以下,單窯年節電約10萬度。鋼鐵行業的步進式加熱爐使用低熱容澆注料后,升溫時間縮短20%,氧化燒損率降低1%~2%,年節約燃料成本超百萬元。工業鍋爐采用微孔硅酸鈣保溫板(導熱系數0.05~0.08W/(m?K)),外表面溫度可控制在50℃以內,熱效率提升3%~5%。對于垃圾焚燒爐,選用耐磨節能澆注料(如碳化硅-高鋁復合料),在減少散熱的同時延長使用壽命,綜合效益提升40%以上。?

爐膛啟停及負荷波動產生的熱應力(溫差>600℃)是材料剝落失效的主因,抗熱震設計需兼顧組分優化與結構緩沖。傳統高鋁磚因導熱系數低(2-3W/(m·K))、彈性模量高(>20GPa),熱震穩定性差(水冷循環<5次);現代材料通過添加碳化硅晶須(長度3-5μm,長徑比>20)增強基體韌性,配合低膨脹骨料(如紅柱石,熱膨脹系數(2-3)×10??/℃),將抗熱震次數提升至20次以上。不定形澆注料采用“微粉-纖維”復合體系——SiO?微粉(比表面積≥200m2/g)填充氣孔降低導熱梯度,耐熱鋼纖維(直徑0.2mm,長度20mm,體積分數2%)吸收熱膨脹應力,水冷循環次數可達15次。結構設計上,厚壁區域(如爐墻)采用“薄層致密層(厚度10-15mm)+厚層隔熱層(厚度30-50mm)”復合結構,通過界面熱阻差緩解溫度驟變沖擊;薄壁部位(如爐頂)使用低彈性模量澆注料(彈性模量<15GPa),允許微小形變釋放應力。堇青石磚熱膨脹系數低(1.5×10??/℃),抗熱震性突出。

真空爐膛耐火材料按主材質可分為氧化物系、非氧化物系及復合陶瓷三大類。氧化物系以高純氧化鋁(Al?O?含量≥99%)和氧化鎂(MgO)為主,其中氧化鋁質材料憑借1700℃以上的長期使用溫度、低蒸汽壓(1800℃時<10??Pa)及適中的熱導率(約10W/(m·K)),成為中高溫真空爐的通用選擇;氧化鎂質材料因更高的熔點(2800℃)和優異的抗金屬蒸汽侵蝕性,常用于有色金屬熔煉爐膛內襯。非氧化物系包含碳化硅(SiC)和氮化硅(Si?N?),其突出優勢在于高導熱性(SiC熱導率可達120W/(m·K))和低熱膨脹系數(約4×10??/℃),適用于快速升溫降溫的真空熱處理爐,但需注意碳化硅在高溫氧化環境中可能生成SiO?導致體積膨脹。復合陶瓷材料通過添加氧化鋯(ZrO?)增韌相或碳纖維增強層,可進一步提升抗熱震性和抗機械沖擊性能,多用于結構復雜的高精度真空爐型。含碳耐火材料在氧化氣氛中易燒損,需氣氛保護使用。廣州微波加熱爐爐膛耐火材料哪家好

氧化鋯磚需摻3%~5%Y?O?穩定,耐2000℃高溫,用于超高溫爐膛。江蘇臺車爐爐膛耐火材料價格

真空爐膛耐火材料的選型需綜合爐型工藝參數與材料特性進行匹配。首要考慮溫度等級:對于工作溫度≤1400℃的中溫爐(如普通真空退火爐),優先選用成本較低且工藝成熟的氧化鋁質澆注料或燒結磚;當溫度超過1600℃(如真空碳管爐、高溫燒結爐),需采用氧化鎂質或氧化鋯質材料以保障結構穩定性。其次關注真空度要求:粗真空環境對材料揮發物限制較寬松,可選含少量結合劑的普通耐火制品;高真空或超高真空(<10??Pa)場景則必須使用經1600℃以上預燒結處理的低氣孔率材料(顯氣孔率<5%),避免金屬蒸汽冷凝污染爐膛。此外,爐內工藝介質的影響不可忽視——若涉及熔融金屬(如鈦合金、鎳基高溫合金),需選擇抗侵蝕性強的氧化鎂或碳化硅質材料;對于化學活性氣體(如氫氣、氨氣),則優先采用化學惰性高的純氧化鋁或氧化鋯基復合材料。實際應用中,常通過“基礎材質+表面涂層”復合方案平衡性能與成本,例如在氧化鋁內襯表面噴涂ZrO?涂層以增強抗金屬蒸汽滲透能力。江蘇臺車爐爐膛耐火材料價格

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 無錫特色不銹鋼管生產廠家 2025-12-09

- 河北清水混凝土怎么樣 2025-12-09

- 裝配式鋼結構件報價銷售廠家 2025-12-09

- 閔行區如何封孔材料銷售 2025-12-09

- 上海低壓DC12V超寬電動卷簾故障處理 2025-12-09

- 揚州標準舞臺工程施工有哪些 2025-12-09

- 奉賢區本地手工地毯設計 2025-12-09

- 常州品牌建筑級能源管理系統施工 2025-12-09

- 江蘇生產仿生輕量化空心樓蓋芯模施工簡便快速 2025-12-09

- 臨安區現代工程管理服務圖片 2025-12-09