四川破碎機錘頭耐磨涂層加工處理

陶瓷行業的陶瓷模具、窯爐輥道面臨陶瓷坯體磨料磨損與高溫腐蝕,傳統模具使用1-2年就會磨損,輥道使用3-6個月就會腐蝕變形。我公司為模具定制了襯碳化硅陶瓷方案,為輥道定制了等離子噴涂氧化鋯涂層方案。模具采用鑲嵌式碳化硅陶瓷,硬度達HV2800,耐陶瓷高溫腐蝕且耐磨;輥道噴涂氧化鋯涂層,厚度0.5-0.8mm,可承受1200℃高溫,耐磨性是普通輥道的8倍。某陶瓷企業采用該方案后,陶瓷模具使用壽命延長至5年以上,窯爐輥道使用壽命延長至2年以上,陶瓷制品合格率從95%提升至99%,年減少模具與輥道更換成本超200萬元,陶瓷銷量增長50%。碳化鎢涂層噴涂加工處理廠家推薦四川孚多新能設備制造有限公司。四川破碎機錘頭耐磨涂層加工處理

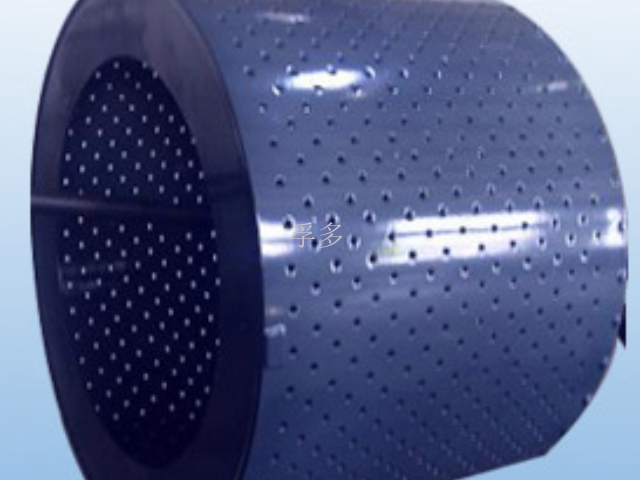

鋁型材行業的擠壓模具、牽引輥面臨鋁型材磨料磨損與高溫腐蝕,傳統模具使用3-6個月就會磨損,牽引輥使用1-2年就會腐蝕,影響鋁型材精度。我公司為擠壓模具定制了等離子噴涂氧化鉻涂層方案,為牽引輥定制了堆焊耐磨合金方案。擠壓模具噴涂氧化鉻涂層,厚度0.3-0.5mm,硬度達HRC70,耐磨性是普通模具的5倍;牽引輥采用手工電弧堆焊工藝,堆焊層厚度5-8mm,選用耐鋁液腐蝕的鎳基合金焊材,硬度達HRC55。某鋁型材企業采用該方案后,擠壓模具使用壽命延長至2年以上,牽引輥使用壽命延長至5年以上,鋁型材尺寸公差控制在±0.05mm內,產品合格率從96%提升至99.5%,鋁型材銷量增長40%。等離子噴涂加工處理廠家推薦等離子噴涂加工廠家推薦四川孚多新能設備制造有限公司。

玻璃行業的玻璃模具、切割刀輪面臨玻璃磨料磨損與高溫腐蝕,傳統模具使用1-2年就會磨損,刀輪使用3-6個月就需更換,影響玻璃質量。我公司為模具定制了襯陶瓷方案,為刀輪定制了等離子噴涂金剛石涂層方案。模具采用鑲嵌式氧化鋯陶瓷,精度達0.001mm,耐玻璃高溫腐蝕且耐磨;刀輪噴涂金剛石涂層,厚度0.01-0.02mm,硬度達HV10000,切割玻璃壽命提升10倍。某玻璃企業采用該方案后,玻璃模具使用壽命延長至5年以上,切割刀輪使用壽命延長至2年以上,玻璃切割良率從95%提升至99.8%,年減少模具與刀輪更換成本超100萬元,獲得國際玻璃行業獎項。

核電行業的設備零部件、管道面臨核輻射環境下的腐蝕與磨損,對防護層的可靠性與安全性要求極高。我公司具備核級產品加工資質,為零部件定制了等離子噴涂鎳基合金涂層方案,為管道定制了陶瓷內襯復合管方案。零部件噴涂鎳基合金涂層,耐核輻射腐蝕且結合強度超70MPa;管道采用陶瓷內襯復合管,內襯高純度氧化鋁陶瓷,耐磨損且屏蔽輻射。所有產品均通過核級質量認證,每批次提供完整的輻射防護檢測報告。某核電站采用該方案后,設備零部件在核輻射環境下可穩定運行10年以上,管道使用壽命延長至30年以上,通過國際原子能機構(IAEA)的安全審核。噴涂修復加工廠家推薦四川孚多新能設備制造有限公司。

醫藥行業無菌配液罐內壁需兼顧耐腐蝕與無菌要求,傳統不銹鋼內壁易滋生細菌,且長期接觸酸堿溶劑會出現點蝕,影響藥品質量。我公司針對醫藥行業GMP標準,定制了襯聚四氟乙烯(PTFE)與表面拋光復合方案。技術團隊選用醫用級高純度PTFE板材,通過等離子體活化處理提升表面活性,再采用食品級粘合劑粘貼于配液罐內壁,接縫處采用熱風焊接,形成無縫防腐層。PTFE材料耐酸堿腐蝕(除熔融堿金屬外),且具有優異的不粘性與無菌性,表面粗糙度控制在Ra0.8μm以下,便于CIP在線清洗。施工全程在萬級無塵車間進行,成品經氦質譜檢漏(泄漏率≤1×10??Pa·m3/s)與無菌測試合格后交付。某醫藥企業采用該方案后,配液罐連續3年通過GMP復審,藥品無菌合格率達100%,清洗頻率從每周1次降至每月1次,生產效率提升15%,未出現因內壁腐蝕導致的藥品污染問題。非標設備定制防護加工廠家推薦四川孚多新能設備制造有限公司。等離子噴涂加工處理廠家推薦

四川碳化鎢涂層噴涂加工處理廠家推薦四川孚多新能設備制造有限公司。四川破碎機錘頭耐磨涂層加工處理

造紙行業的烘缸、壓榨輥面臨紙漿磨料磨損與高溫水汽腐蝕,傳統烘缸表面涂層使用1-2年就會磨損,壓榨輥使用3-6個月就會腐蝕變形。我公司為烘缸定制了等離子噴涂氧化鉻涂層方案,為壓榨輥定制了堆焊耐磨合金方案。烘缸噴涂氧化鉻涂層,厚度0.5-0.8mm,硬度達HRC70,提升導熱效率與耐磨性,紙張干燥效率提升20%;壓榨輥采用自動化堆焊工藝,堆焊層厚度5-8mm,選用耐水汽腐蝕的鎳基合金焊材,硬度達HRC55。某造紙企業采用該方案后,烘缸使用壽命延長至5年以上,壓榨輥使用壽命延長至2年以上,紙張產量提升15%,紙張表面質量改善,紙占比從30%提升至60%。四川破碎機錘頭耐磨涂層加工處理

- 四川碳化鎢涂層廠家有哪些 2025-12-07

- 陶瓷涂層價格 2025-12-06

- 聚氨酯涂層加工中心 2025-12-06

- 四川防粘涂層加工多少錢 2025-12-06

- 四川納米陶瓷涂層加工多少錢 2025-12-06

- 聚氨酯涂層收費 2025-12-06

- 涂層加工價格 2025-12-06

- 成都防粘涂層加工哪家好 2025-12-06

- 納米陶瓷涂層廠 2025-12-06

- 四川涂層加工服務 2025-12-06

- 西寧裝修設計按需定制 2025-12-07

- 太倉本地消防工程銷售價格 2025-12-07

- 上海鋼筋水泥墊 2025-12-07

- 廣東建筑清水混凝土模板 2025-12-07

- 合肥醫院保溫裝飾一體化板生產廠家 2025-12-07

- 揚州技術防火門哪家好 2025-12-07

- 湖南品質天一JDG管供應 2025-12-07

- 杭州標準管道施工哪家好 2025-12-07

- 寶山區品牌被動房改造設計現價 2025-12-07

- 連云港機械設備安裝范圍 2025-12-07