無錫VOCs催化燃燒玻璃纖維瓦楞機

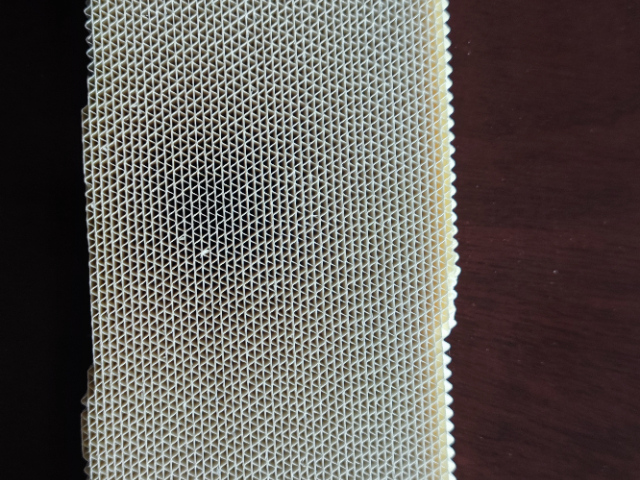

玻璃纖維紙單面瓦楞結構通過多種機制提升除濕轉輪的吸附效率:增大有效接觸面積:瓦楞結構將平面展開為三維立體表面,使比表面積比平面結構增加3-5倍,為吸濕劑提供了更多的活性位點。這不僅提高了單位體積的吸附容量,還加快了吸附速率,特別適用于低濕度環境下的深度除濕。增強傳質效率:規整的蜂窩通道促進了氣流與吸附劑之間的質量傳遞,減少了外擴散阻力。實驗研究表明,在相對濕度13%的低濕環境下,基于單面瓦楞的13X分子篩轉輪除濕效率可達90%以上,明顯高于傳統材料。提高吸附均勻性:單面瓦楞結構確保了吸濕劑在載體上的均勻分布,避免了局部過載或吸附不完全的現象。智能浸潤裝置采用閉環控制,實時監測玻璃纖維的樹脂含量,確保復合層間結合力穩定。無錫VOCs催化燃燒玻璃纖維瓦楞機

玻璃纖維瓦楞機宛如一座精密構建的工業城堡,其結構復雜而精妙,各個組成部分猶如城堡中的不同功能區域,各司其職又協同合作,共同確保設備的高效穩定運行和高質量產品的產出。主要結構包括機架、瓦楞成型系統、傳動系統、控制系統以及安全防護裝置等。機架作為玻璃纖維瓦楞機的主體支撐結構,恰似城堡的堅固基石,承載著設備的所有重量,并為其他部件提供穩定的安裝基礎。它通常采用質優鋼材通過精密焊接工藝打造而成,這種鋼材具有強高度和良好的剛性,能夠有效抵御設備在高速運轉過程中產生的巨大震動和沖擊力,確保設備始終保持穩定狀態。在設計和制造機架時,工程師們充分考慮了力學原理和設備的工作特點,對其結構進行了優化設計,使其不僅具備足夠的強度和穩定性,還兼顧了空間布局的合理性,為其他部件的安裝、調試和維護提供了便利條件。無錫SCR玻璃纖維瓦楞機操作流程智能溫控系統實時調節加熱輥溫度,保障玻璃纖維與基材的完美粘合。

玻璃纖維瓦楞機的型號分類通常依據產品幅寬、生產速度和成型方式,形成了覆蓋不同應用場景的完整產品線。這種多樣化的產品矩陣,既是市場需求驅動的結果,也是技術持續創新的體現。按幅寬規格劃分,玻璃纖維瓦楞機可分為窄幅(≤1000mm)、中幅(1000-2000mm)和寬幅(≥2000mm)三大類。窄幅機型如QWJ-650型,幅寬650mm,主要用于生產小型環保設備用瓦楞模塊或異形件;中幅機型(1200-1600mm)廣泛應用于建筑采光板、普通集裝箱側板等標準化產品;寬幅機型則主要生產大型儲罐、風電葉片外殼等特種制品,最大幅寬可達4000mm以上,需要多組成型單元協同工作。

功能化表面處理:通過表面修飾技術提升玻璃纖維紙與吸濕劑的結合力,減少吸濕劑脫落現象。同時,開發疏水改性技術,增強轉輪在高濕度環境下的適應性。例如,采用硅溶膠表面處理技術,可顯著提高纖維與吸濕劑之間的結合強度。智能化應用:將傳感器與智能控制系統集成到轉輪中,實時監控吸附飽和度和溫度分布,優化轉輪轉速和脫附參數,實現智能調控和能效優化。這種智能除濕系統可根據實際負荷自動調整運行狀態,實現能效比較大化。玻璃纖維紙單面瓦楞在除濕轉輪制造中應用具有明顯的整體優勢,主要體現在結構設計、吸附性能和使用壽命三個方面。憑借獨特的成型工藝,玻璃纖維瓦楞機賦予玻璃纖維全新的力學性能和外觀形態。

高效的除濕轉輪需要在吸附容量、再生效率和使用壽命之間取得比較好平衡。與傳統冷凝除濕相比,轉輪除濕技術特別適用于低溫環境、低**要求及無法排出冷凝水的場合,具有運行穩定、能耗較低且適應范圍廣等優勢。除濕轉輪對載體材料有嚴格的技術要求,主要包括以下幾個方面:結構穩定性:載體必須能夠在長期運行和高溫脫附條件下保持蜂窩狀結構的完整性。轉輪持續旋轉產生的離心力和氣流沖擊要求材料具有足夠的機械強度,避免變形或損壞。多工位同步作業設計,同時完成上膠、壓合、切割三道工序。無錫SCR玻璃纖維瓦楞機操作流程

物流包裝行業中,玻璃纖維瓦楞機制造的強高度瓦楞紙板替代傳統材料,降低了運輸成本。無錫VOCs催化燃燒玻璃纖維瓦楞機

復合與增強功能

多層復合加工部分設備可同步輸送多層玻璃纖維基材(如表層、芯層、底層),在瓦楞成型的同時實現層間復合。例如,將平面基材與瓦楞芯材通過粘結劑粘合,形成具有三明治結構的復合瓦楞板,提升產品的整體強度和抗沖擊性。粘結劑涂覆配備涂膠裝置,在基材表面或瓦楞楞峰處均勻涂覆粘結劑(如樹脂、膠黏劑等),確保層間粘合牢固。涂膠量可根據基材厚度和復合需求調節,避免用量過多導致溢出浪費或用量不足影響粘合強度。纖維浸漬輔助針對需要浸漬處理的玻璃纖維基材,設備可集成浸漬槽或涂布機構,使基材充分浸潤樹脂等材料,在成型的同時完成強化處理,提升瓦楞制品的耐腐蝕性、防水性等性能。 無錫VOCs催化燃燒玻璃纖維瓦楞機

- 單面玻璃纖維瓦楞機多少錢 2025-11-03

- 分子篩玻璃纖維瓦楞機設備 2025-11-03

- 江陰有機廢氣處理玻璃纖維瓦楞機設備 2025-11-03

- 玻璃纖維玻璃纖維瓦楞機圖片 2025-11-03

- 無錫單面玻璃纖維瓦楞機設備 2025-11-03

- 江蘇沸石轉輪玻璃纖維瓦楞機多少錢 2025-11-03

- 江蘇催化燃燒玻璃纖維瓦楞機生產工藝 2025-11-02

- 無錫催化燃燒玻璃纖維瓦楞機價格 2025-11-02

- 板式催化玻璃纖維瓦楞機視頻 2025-11-02

- 無錫催化劑載體玻璃纖維瓦楞機 2025-11-02

- 浦東新區智能自動清洗系統性價比 2025-12-07

- 海南再生銅拋光機生產廠家 2025-12-07

- 菏澤環保數字化平臺培訓 2025-12-07

- 遼寧潔凈室塵埃粒子計數器 2025-12-07

- 溫州便攜式環境數據監測系統廠家 2025-12-07

- 浙江水基型清洗劑批發價格 2025-12-07

- 蘇州好的市政綠化大概費用 2025-12-07

- 松江區新型節能環保設備聯系方式 2025-12-07

- 江蘇玻璃纖維噴涂無機纖維噴涂信譽好的廠家推薦 2025-12-07

- 隧道板硅酸鈣板促銷價 2025-12-07