無錫玻璃纖維模塊單面瓦楞機操作流程

纖維脫落問題:雖然濕法工藝減少了纖維脫落,但在某些苛刻工況下,微細纖維仍可能脫落,可能對空氣品質或下游設備造成影響。吸附劑負載均勻性:確保吸附劑在纖維氈上均勻分布是一項技術挑戰,不均勻的負載會導致轉輪局部過早飽和,降低整體除濕效率。再生效率優化:轉輪再生過程的能量效率直接影響整個除濕系統的運行成本,如何優化載體結構以提高再生效率仍需深入研究。工藝優化:通過改進生產工藝,如精細控制纖維分布和粘結劑含量,在保證性能的同時降低成本。隨著包裝行業的需求升級,單面瓦楞機不斷迭代創新,朝著更高速、更智能、更環保的方向持續發展。無錫玻璃纖維模塊單面瓦楞機操作流程

轉輪除濕機的基本原理是利用吸附材料對水蒸氣的選擇性吸附能力,通過連續不斷的吸附-再生循環,實現穩定的除濕效果。其重心結構為一不斷轉動的蜂窩狀轉輪,轉輪的兩側由密封板將表面分成270度的除濕扇區和90度的再生扇區。當濕空氣進入除濕扇區時,水蒸氣被轉輪中的吸附劑(如硅膠、分子篩等)吸附,干燥后的空氣通過送風機送出。隨著轉輪旋轉,已吸附水分的部分轉入再生扇區,在那里受到100-130°C的熱風加熱,吸附的水分被脫附,隨再生空氣排向室外。這一過程連續不斷,從而實現了穩定的除濕效果。單面單面瓦楞機它優化脫硫脫硝工藝,減少副產物生成,提高資源利用率。

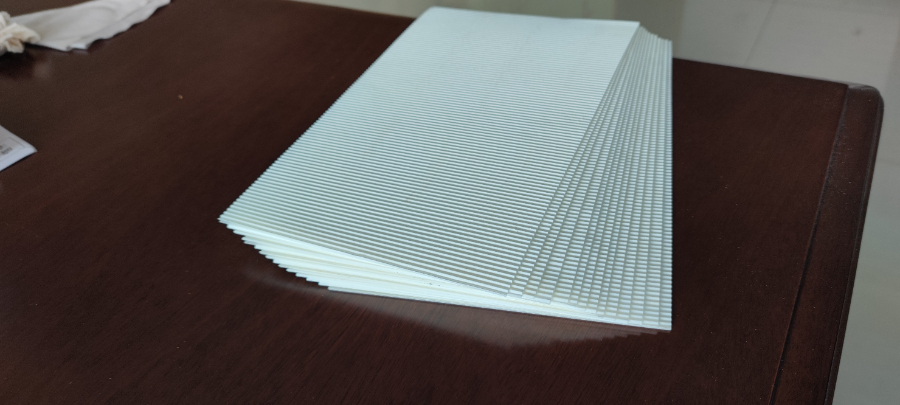

除濕轉輪作為現代工業與環境控制領域的重心部件,其性能直接決定了除濕系統的效率與穩定性。在眾多轉輪載體材料中,玻璃纖維紙單面瓦楞結構憑借其獨特優勢逐漸成為研究熱點。傳統除濕轉輪曾長期使用石棉纖維或普通玻璃纖維紙作為載體,但存在強度低、易變形、耐熱性差及纖維粉塵污染等問題。隨著材料科學與制造技術的進步,玻璃纖維紙單面瓦楞結構通過創新設計與工藝優化,成功克服了這些技術瓶頸。玻璃纖維紙是以玻璃纖維為主要原料,通過濕法成型工藝制成的無機纖維材料,具備耐高溫、抗腐蝕和結構穩定等特性。將其加工成單面瓦楞結構,即一側保持平面、另一側形成規整瓦楞的形態,再負載高效吸濕劑(如硅膠、分子篩等),可形成性能***的除濕轉輪。這種結構不僅為吸濕劑提供了充足的附著表面,還通過優化氣流通道明顯提升了傳質效率。

瓦楞機的工作原理瓦楞機的工作原理相對復雜,但大致可以概括為以下幾個步驟:送紙階段:將卷裝的玻璃纖維紙通過送紙機構送入瓦楞成型部分。送紙機構通常包括放卷裝置、張力控制系統和導紙裝置,確保紙張在送紙過程中保持平整、無褶皺。瓦楞成型階段:當玻璃纖維紙進入瓦楞成型部分時,壓輥將其壓入瓦楞輥的凹槽中,形成瓦楞形狀。瓦楞輥的楞型、壓輥的壓力以及紙張的厚度等因素都會影響瓦楞的形狀和質量。因此,在生產過程中需要根據實際情況調整這些參數。沸石轉輪技術革新傳統空氣凈化方式明顯提升凈化效率與品質。

通過計算流體動力學(CFD)分析發現,優化的瓦楞高度和間距可以使氣流阻力降低15%-30%,這對于處理大風量廢氣的系統尤為重要,直接轉化為能耗的降低和運行成本的節約。對于大型工業除濕系統,這種壓降減少意味著明顯的經濟效益。玻璃纖維紙單面瓦楞結構通過多種機制提升除濕轉輪的吸附效率:增大有效接觸面積:瓦楞結構將平面展開為三維立體表面,使比表面積比平面結構增加3-5倍,為吸濕劑提供了更多的活性位點。這不僅提高了單位體積的吸附容量,還加快了吸附速率,特別適用于低濕度環境下的深度除濕。增強傳質效率:規整的蜂窩通道促進了氣流與吸附劑之間的質量傳遞,減少了外擴散阻力。它能夠均勻分布氣流,提升脫硫脫硝反應效率。無錫玻璃纖維瓦楞單面瓦楞機生產廠家

分子篩在有機廢氣處理中,實現低濃度廢氣的有效凈化。無錫玻璃纖維模塊單面瓦楞機操作流程

原紙加熱與塑形原紙(瓦楞芯紙)首先經過預熱裝置,通過蒸汽、電加熱或導熱油等方式升溫至160℃以上,軟化纖維以增強可塑性。這一步驟為后續瓦楞成型提供必要條件。瓦楞輥擠壓成型加熱后的原紙進入上下瓦楞輥之間,輥筒表面經過熱處理(硬度達HRC58-60°)并鍍鉻,確保耐磨性和導熱性。輥筒的楞型(如UV、A、C、B、EB等)決定瓦楞的波高和密度,直接影響紙板的抗壓強度和緩沖性能。涂膠與粘合成型后的瓦楞芯紙在楞峰處通過涂膠輥均勻涂抹淀粉粘合劑,隨后與從預熱器輸送來的面紙在壓力輥下壓合,形成單面瓦楞紙板。涂膠量需精確控制(干淀粉用量約10-14g/m2),以確保粘合強度且避免透膠。自動化控制與分切現代單面瓦楞機配備電動隔漿裝置、真空吸附導紙系統和氣動控制壓力輥,可實現涂膠部運轉、防止漿糊枯竭,并通過激光定位或伺服電機確保分切精度(誤差±0.1mm以內)。部分機型還集成旋轉式剪紙機,直接輸出所需尺寸的單面瓦楞紙板。無錫玻璃纖維模塊單面瓦楞機操作流程

- 單面玻璃纖維瓦楞機多少錢 2025-11-03

- 分子篩玻璃纖維瓦楞機設備 2025-11-03

- 江陰有機廢氣處理玻璃纖維瓦楞機設備 2025-11-03

- 玻璃纖維玻璃纖維瓦楞機圖片 2025-11-03

- 無錫單面玻璃纖維瓦楞機設備 2025-11-03

- 江蘇沸石轉輪玻璃纖維瓦楞機多少錢 2025-11-03

- 江蘇催化燃燒玻璃纖維瓦楞機生產工藝 2025-11-02

- 無錫催化燃燒玻璃纖維瓦楞機價格 2025-11-02

- 板式催化玻璃纖維瓦楞機視頻 2025-11-02

- 無錫催化劑載體玻璃纖維瓦楞機 2025-11-02

- 黃浦區優勢碳中和認證服務電話多少 2025-12-09

- 湖北新型泵配件出廠價格 2025-12-09

- 廣東電容燒結爐價格 2025-12-09

- 合肥基因檢測服務項目 2025-12-09

- 定制溶劑清洗劑生產 2025-12-09

- 上海虹口區反滲透直飲機租賃市場價 2025-12-09

- 江蘇本地電工儀器儀表商家 2025-12-09

- 江西電磁水波處理器廠家 2025-12-09

- 江門工業清潔設備廠家直銷 2025-12-09

- 四川環衛清潔設備租賃 2025-12-09