陶瓷纖維蜂窩模塊玻璃纖維瓦楞機工藝

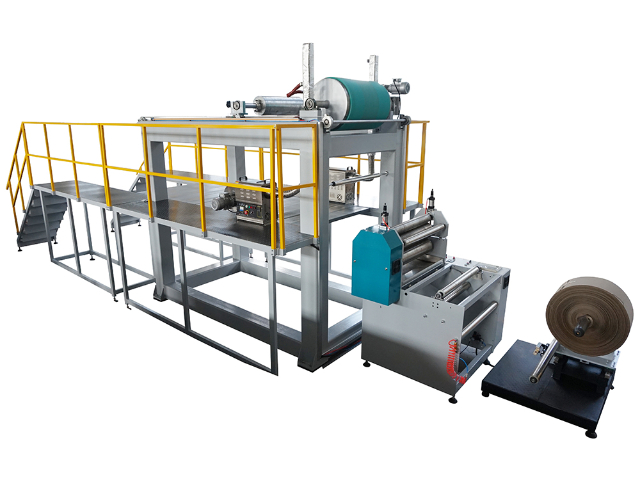

減速器則如同一個動力“調節器”,它能夠將電機輸出的高轉速、低扭矩的動力轉換為適合設備工作的低轉速、高扭矩的動力,同時還能對動力進行精確的調節和控制,確保設備在不同的工作條件下都能穩定運行。傳動軸和鏈條等傳動部件則負責將經過減速器調節后的動力傳遞到各個工作部件,它們具有強高度、高耐磨性和良好的傳動效率,能夠保證動力傳輸的平穩性和可靠性。在傳動系統的設計和制造過程中,工程師們充分考慮了傳動效率、噪音控制以及維護便捷性等因素。通過優化傳動結構、選用質優的傳動材料以及采用先進的潤滑技術,有效降低了傳動過程中的能量損耗和噪音產生,同時也便于設備的日常維護和保養,提高了設備的整體使用壽命和運行可靠性。江陰玻璃纖維瓦楞機制造廠商!陶瓷纖維蜂窩模塊玻璃纖維瓦楞機工藝

玻璃纖維瓦楞機的發展史,是一部材料科學與制造技術協同進步的縮影。從早期的手工成型到如今的智能化生產線,每一次技術突破都源于市場需求的拉動和科技進步的推動。在新材料、新能源、智能制造融合發展的當下,玻璃纖維瓦楞機正從單純的生產設備演變為新材料創新的 "孵化器" 和可持續發展的 "踐行者"。未來,隨著技術的不斷進步和應用領域的持續拓展,玻璃纖維瓦楞機必將在推動復合材料產業升級、促進綠色制造發展方面發揮更加重要的作用,為構建可持續的未來工業體系貢獻力量。江蘇催化燃燒玻璃纖維瓦楞機工藝玻璃纖維瓦楞模塊作為載體,能夠均勻分布脫硫脫硝劑,確保反應均勻進行。

張力控制系統則如同一位嚴格的質量監督員,時刻密切關注并精細調節紙張在送紙過程中的張力大小。這是因為紙張張力的穩定性直接關系到其在后續加工過程中的平整度和順暢性,若張力過大,紙張可能會出現拉伸變形甚至斷裂的風險;若張力過小,紙張則容易出現褶皺、松弛等問題,嚴重影響產品質量。導紙裝置則像是一位細心的引導員,負責為紙張規劃行進路線,引導其平穩、準確地進入瓦楞成型部分,避免紙張在送紙過程中發生偏移或卡頓,確保整個送紙過程如同行云流水般順暢。

設備功率配置反映了能耗水平與生產能力的平衡。小型窄幅機功率通常在 10-15KW,中型生產線為 20-30KW,大型特種設備則可達 50KW 以上。現代節能型設備通過變頻電機、余熱回收等技術,比傳統機型能耗降低 20-30%,符合綠色制造的發展趨勢。同時,設備的自動化程度也影響著能耗效率,全自動生產線通過精確控制各環節協調運行,比半自動線減少 15% 以上的能源浪費。玻璃纖維瓦楞制品憑借其獨特的性能組合 —— 強高度、輕量化、耐腐蝕、絕緣性好等,已滲透到國民經濟的多個領域,而應用市場的多元化需求又反過來推動著玻璃纖維瓦楞機技術的持續創新。

生產速度是衡量設備效率的重心指標,不同機型的速度范圍差異明顯。普通建筑用瓦楞板生產線速度可達10-15m/min,而精密環保模塊生產線為保證成型質量,速度通常控制在3-5m/min。值得注意的是,速度并非越高越好,需要與材料固化特性相匹配。例如,采用快速固化樹脂體系的設備,在保證固化度的前提下可實現高速生產,而厚壁制品則需要較低速度以確保樹脂充分浸潤和固化。按成型方式分類,可分為輥壓成型、纏繞成型和模壓成型三大類。輥壓成型機通過連續輥壓實現線性制品生產,適合大批量標準化產品;纏繞成型機如雙曲面瓦楞容器制作裝置,通過中心軸旋轉帶動模具運動,可生產圓柱形、錐形等回轉體構件,其大扇形板和小扇形板的數量通常為4-16塊,通過伸縮實現自動脫模;模壓成型機則適用于復雜形狀制品,采用液壓系統提供成型壓力,單次成型時間較長但制品精度高。混合均勻的物料通過擠出機形成連續的條狀,為切割做準備。江蘇玻璃纖維瓦楞玻璃纖維瓦楞機視頻

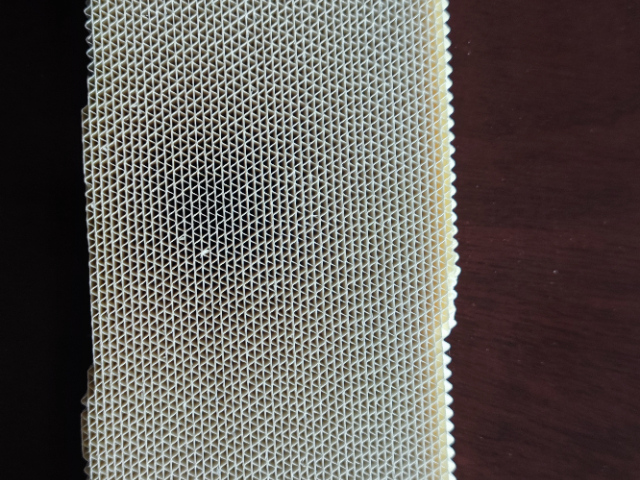

在脫硝過程中,玻璃纖維瓦楞模塊作為催化劑載體,能提升催化劑的活性和穩定性。陶瓷纖維蜂窩模塊玻璃纖維瓦楞機工藝

當玻璃纖維紙在送紙機構的引導下順利進入瓦楞成型部分時,一場神奇的變形之旅就此拉開帷幕。壓輥宛如一雙強有力的大手,將玻璃纖維紙穩穩地壓入瓦楞輥的凹槽之中,在壓力的作用下,紙張逐漸被塑造成特定的瓦楞形狀。這一過程中,瓦楞輥的楞型、壓輥施加的壓力大小以及紙張自身的厚度等諸多因素,宛如一把把鑰匙,共同決定著較終瓦楞形狀的精細度和質量的優劣。不同的楞型,如常見的A楞、B楞、C楞和E楞等,各自具有獨特的高度、間距和抗壓性能,適用于不同的應用場景和產品需求。陶瓷纖維蜂窩模塊玻璃纖維瓦楞機工藝

- 單面玻璃纖維瓦楞機多少錢 2025-11-03

- 分子篩玻璃纖維瓦楞機設備 2025-11-03

- 江陰有機廢氣處理玻璃纖維瓦楞機設備 2025-11-03

- 玻璃纖維玻璃纖維瓦楞機圖片 2025-11-03

- 無錫單面玻璃纖維瓦楞機設備 2025-11-03

- 江蘇沸石轉輪玻璃纖維瓦楞機多少錢 2025-11-03

- 江蘇催化燃燒玻璃纖維瓦楞機生產工藝 2025-11-02

- 無錫催化燃燒玻璃纖維瓦楞機價格 2025-11-02

- 板式催化玻璃纖維瓦楞機視頻 2025-11-02

- 無錫催化劑載體玻璃纖維瓦楞機 2025-11-02

- 徐匯區園林景觀設計售后服務 2025-12-08

- 產品化糞池清淤聯系方式 2025-12-08

- 鑄造用生物質鍋爐價格咨詢 2025-12-08

- 浙江家庭琴房廠家 2025-12-08

- 金山區企業污泥處理裝備 2025-12-08

- 廣州品靜浮筑地臺多少錢 2025-12-08

- 山西智能清灰生物質鍋爐 2025-12-08

- 湖南賴氨酸閃蒸干燥機 2025-12-08

- 寧夏蒸發設備廠家批發價 2025-12-08

- 金山區特制廢氣治理解決方案處理 2025-12-08