江蘇CAE設計誠信合作

事實證明,在設計過程中的早期引入CAE來指導設計決策,能解釋因在下游發現問題時需重新設計而造成的時間和費用的浪費,設計人員能將主要精力投身如何優化設計,提高工程和產品品質,從而產生巨大的經濟效益。在現代設計流程中,CAE是創造價值的中心環節。事實上,CAE技術是企業實現創新設計的**主要的保障。企業要在激烈的市場競爭中立于不敗之地,就必須不斷保持產品的創新。

事實證明,在設計過程中的早期引入CAE來指導設計決策,能解釋因在下游發現問題時需重新設計而造成的時間和費用的浪費,設計人員能將主要精力投身如何優化設計,提高工程和產品品質,從而產生巨大的經濟效益。在現代設計流程中,CAE是創造價值的中心環節。事實上,CAE技術是企業實現創新設計的**主要的保障。企業要在激烈的市場競爭中立于不敗之地,就必須不斷保持產品的創新 尋找新型 CAE 設計供應商,昆山晟拓的品牌優勢在哪?快來發現!江蘇CAE設計誠信合作

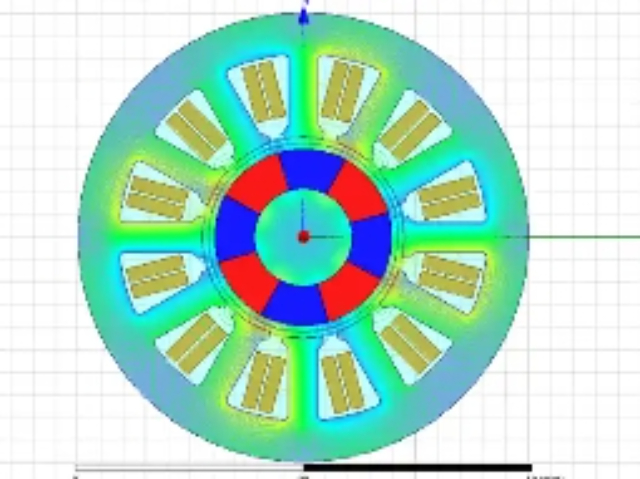

常用的冷卻方式包括風冷、液冷與相變冷卻,液冷系統因其散熱效率高、溫度控制精細等優勢,在新能源汽車中得到應用。某新能源汽車電池包液冷系統優化項目中,通過CFD仿真發現冷卻通道流量分布不均,導致模組間大溫差達8℃,通過優化通道截面形狀與分流結構,使大溫差降至3℃以內,提升了電池性能與壽命。電池包振動與疲勞耐久CAE分析針對汽車行駛過程中的振動載荷,預測電池包結構與零部件的疲勞壽命,確保滿足整車使用壽命要求。振動仿真需通過多體動力學分析獲取電池包在不同路況下的振動載荷譜,結合有限元模型進行模態分析與隨機振動分析,識別電池包的固有頻率,避免與整車振動頻率發生共振;疲勞耐久分析則基于振動載荷譜,采用Miner線性累積損傷理論,預測電池包殼體、固定支架、模組連接等部件的疲勞壽命。某商用車電池包開發中,通過CAE仿真發現模組固定螺栓在隨機振動載荷下易發生疲勞失效,通過優化螺栓材質(采用度合金)與預緊力,同時增加橡膠緩沖墊。使螺栓疲勞壽命提升3倍,滿足10年/30萬公里的設計要求。電池包電磁兼容(EMC)CAE仿真用于預測電池包內部高壓系統產生的電磁輻射,以及外部電磁環境對電池包電子元件的干擾,確保電池包電磁性能符合相關標準。福建有哪些CAE設計新型 CAE 設計有什么創新成果?昆山晟拓為您分享!

電磁兼容仿真采用有限積分法、矩量法等數值方法,建立電池包高壓線束、逆變器、控制器等部件的電磁模型,模擬電磁場的產生、傳播與耦合過程。仿真內容包括電磁輻射發射(RE)、電磁傳導發射(CE)、靜電放電(ESD)防護等,通過優化高壓線束布局、增加層、合理設計接地系統等措施,降低電磁干擾。某新能源汽車電池包電磁兼容測試中,發現逆變器工作時產生的電磁輻射超標,通過CAE仿真定位輻射源,優化逆變器外殼結構與線束走向,使電磁輻射值降低40%,滿足GB/T18387-2017標準要求。電池包CAE仿真的發展趨勢體現為多物理場耦合深度融合、數字孿生技術應用與AI驅動優化。多物理場耦合仿真需同時考慮結構、熱、電磁、化學等多個物理場的相互作用,例如電池熱失控仿真需模擬熱量傳遞、化學反應、結構變形的耦合過程,預測熱失控的蔓延路徑與速率;數字孿生技術通過構建電池包虛擬模型,整合CAE仿真數據與實車運行數據。實現電池狀態的實時監測、壽命預測與故障診斷;AI技術則通過機器學習算法建立電池性能與設計參數的映射關系,實現熱管理系統、結構設計的快速優化。某新能源汽車企業通過構建電池包數字孿生模型,結合CAE仿真與實車數據,實現了電池熱失控風險的提前預警。

改善工作環境,提高生產效率;通過對生產流程進行系統級仿真,優化生產調度方案,減少生產瓶頸,提高生產節拍。某汽車制造廠通過CAE仿真優化焊接生產線的布局與機器人運動軌跡,使生產線的生產節拍從60秒/輛縮短至45秒/輛,年產能提升30%;通過對車間通風系統進行CFD仿真優化,使車間內的有害氣體濃度降低60%,工作環境改善。CAE技術與數字孿生技術的結合為智能制造的設備運維監控提供了新的解決方案。通過構建生產設備的數字孿生模型,整合CAE仿真數據與實時運行數據,實現設備狀態的實時監測、故障診斷、壽命預測與維護優化。數字孿生模型可模擬設備在不同工況下的運行狀態,通過與實際運行數據的對比分析,及時發現設備的異常情況并診斷故障原因;基于CAE仿真的疲勞分析與壽命預測算法,可預測設備關鍵部件的剩余使用壽命。制定個性化的維護計劃,避免突發故障導致的生產中斷。某機械加工企業通過構建機床數字孿生模型,實現了機床主軸的實時狀態監測與故障預警,主軸的故障停機時間減少80%,維護成本降低40%。CAE技術在智能制造中的發展趨勢體現為智能化、集成化、實時化。智能化方面,AI技術將深度融入CAE仿真。新型 CAE 設計服務電話是多少?昆山晟拓馬上告知!

CAE技術在復合材料結構設計中發揮著不可或缺的作用,實現從材料性能預測、結構優化設計到性能驗證的全流程數字化開發。復合材料的各向異性特征使其力學行為遠比金屬材料復雜,CAE仿真需采用專門的復合材料本構模型,考慮纖維方向、鋪層角度、鋪層順序等因素對結構性能的影響。常用的復合材料仿真方法包括層合板理論、連續介質損傷力學(CDM)、離散纖維模型等,層合板理論適用于宏觀結構分析,可快速計算層合板的等效剛度與強度;連續介質損傷力學可模擬復合材料的損傷演化過程,預測結構的失效模式;離散纖維模型則適用于微觀尺度的纖維-基體相互作用分析。復合材料結構的CAE仿真需建立精細的材料性能數據庫,包括纖維與基體的彈性模量、泊松比、強度參數,以及纖維體積分數、鋪層角度等結構參數。材料性能參數的獲取需通過大量試驗,如拉伸試驗、壓縮試驗、剪切試驗,分別測定復合材料在不同纖維方向的力學性能;對于沖擊載荷下的性能預測,還需進行落錘沖擊試驗、霍普金森壓桿試驗,獲取動態力學參數。某航空復合材料機翼設計中,通過試驗獲取了碳纖維/環氧樹脂復合材料在0°、45°、90°等不同鋪層角度下的拉伸強度與彈性模量,建立了詳細的材料性能數據庫。新型 CAE 設計聯系人能協助開展哪些項目?昆山晟拓介紹!福建有哪些CAE設計

昆山晟拓的新型 CAE 設計有哪幾種?快來了解常用知識!江蘇CAE設計誠信合作

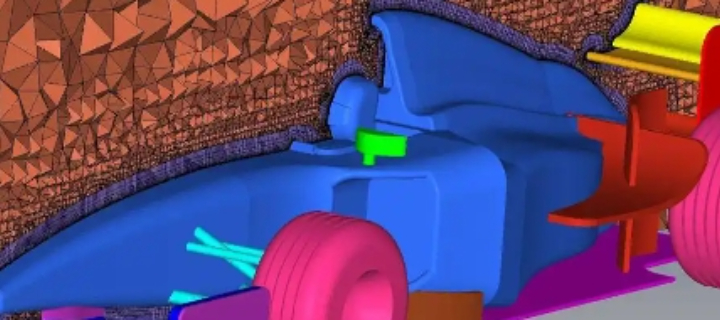

整車模型需包含車身、車門、底盤、安全氣囊、座椅、燃油系統/電池包等關鍵部件,各部件的單元類型選擇需符合規范要求:車身結構采用殼單元模擬,關鍵傳力部件網格尺寸≤5mm;電池包殼體采用殼單元,模組采用實體單元,冷卻管路采用梁單元;安全氣囊采用膜單元,需通過試驗標定氣囊充氣特性參數。連接關系模擬是碰撞模型的關鍵環節,焊點采用CWELD單元,膠接采用ADHESIVE單元,螺栓連接采用BEAM或RBE2單元,且需通過拉脫試驗、剪切試驗標定連接剛度參數,某項目曾因焊點剛度模擬偏軟,導致后圍板侵入量CAE結果比試驗小20%,通過試驗標定修正后問題得到解決。載荷與邊界條件設置需嚴格遵循法規要求,還原真實碰撞場景。后碰仿真中,壁障質量需符合C-NCAP規定的,碰撞速度為50km/h,通過速度-時間曲線模擬碰撞脈沖,確保與實車碰撞的加速度脈沖在能量傳遞上等效;約束條件方面,整車模型需約束前輪垂向位移,釋放后輪垂向自由度,模擬后碰時整車的“抬升-回落”運動。求解過程中需合理設置時間步長與接觸參數,全局時間步長需保證關鍵部件的單元時間步長≥1e-6s,避免沙漏能過大;接觸算法選擇罰函數法或面-面接觸法,鋼-鋼接觸摩擦系數取。江蘇CAE設計誠信合作

昆山晟拓汽車設計有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的交通運輸中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來昆山晟拓汽車設計供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 普陀區有哪些汽車造型設計 2025-12-06

- 技術CAD設計價格 2025-12-06

- 嘉定區CAD設計方案 2025-12-06

- 寶山區汽車造型設計行業 2025-12-06

- 吉林汽車造型設計常用知識 2025-12-06

- 吉林標準CAE設計 2025-12-06

- 標準CAE設計行業 2025-12-06

- 河南幾種汽車造型設計 2025-12-06

- 遼寧CAD設計方案 2025-12-05

- 常州汽車造型設計行業 2025-12-05

- 中山拼柜跨境電商物流報價 2025-12-06

- 安徽國際普通貨物運輸哪家便宜 2025-12-06

- 靠譜的國內貨物運輸代理平臺 2025-12-06

- 附近多式聯運服務熱線 2025-12-06

- 吳中區幾種大件運輸 2025-12-06

- 浙江到延安貨運價格 2025-12-06

- 徐州特殊中型貨架銷售公司 2025-12-06

- 東南亞本地進口清關跨境物流服務 2025-12-06

- 虎丘區小件普通貨物裝卸 2025-12-06

- 本溪城市配送運輸服務要素 2025-12-06