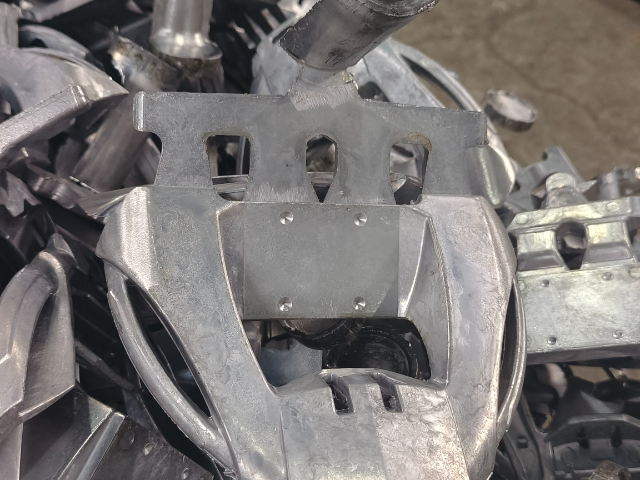

陜西銅件鋁壓鑄件加工中心

陽極氧化是鋁壓鑄件常用的表面處理工藝,常州炎能電力有限公司為客戶提供多樣化氧化方案。公司的陽極氧化生產線可實現本色、黑色、銀色等多種顏色處理,氧化膜厚度根據需求控制在10-20μm,通過鹽霧測試(GB/T10125)可達480小時以上,耐腐蝕性優異。加工流程嚴格規范:先將鑄件放入50-60℃的除油槽(除油劑濃度5%-8%)浸泡15分鐘,去除表面油污;再經10%-15%硝酸溶液酸洗5分鐘,去除氧化皮;隨**在18-22℃的硫酸溶液(濃度18%-22%)中,以1.5-2A/dm2的電流進行陽極氧化,生成均勻氧化膜;****用0.8%-1.2%鎳鹽封孔劑封閉氧化膜孔隙,提升耐污性。在某戶外電力配電箱陽極氧化項目中,炎能電力額外增加噴砂預處理(金剛砂粒徑80目),使鑄件表面形成均勻砂面,氧化膜附著力提升30%,長期戶外使用3年無明顯褪色與腐蝕。常州炎能電力控原料、優澆注,用精煉劑除氣,解決鋁鑄件砂眼氣孔問題。陜西銅件鋁壓鑄件加工中心

常州炎能電力有限公司針對鋁壓鑄件的智能化加工需求,引入工業互聯網技術,實現生產過程的數字化與可視化管理。公司部署 MES(制造執行系統),實時監控各臺壓鑄設備的運行狀態、生產進度與質量數據,管理人員可通過電腦或手機 APP 查看生產情況,及時調整生產計劃;建立鑄件質量追溯系統,每個鑄件賦予***二維碼,掃碼可查看原材料批次、壓鑄參數、檢測報告等全流程信息,出現問題可快速定位原因,追溯效率提升 80%。在某大型電力設備鑄件項目中,客戶要求對每批鑄件進行全程追溯,炎能電力通過 MES 系統與質量追溯系統,為客戶提供詳細的生產與檢測數據,滿足客戶質量管控要求,該項目也成為公司智能化生產的示范案例。此外,公司還與高校合作研發 “壓鑄模具壽命預測系統”,通過分析模具使用次數、溫度變化等數據,預測模具剩余壽命,提前安排模具維護或更換,避免因模具失效導致的生產中斷,模具維護成本降低 25%。廣東CNC鋁壓鑄件加工精密打孔設備常州炎能電力 800 噸壓鑄機 + CCD 檢測,連接器鑄件公差 ±0.05mm,合格率 100%。

常州炎能電力有限公司根據鋁壓鑄件的應用場景,精細選用適配的鋁合金材質,并優化熔煉工藝,確保材料性能達標。針對電力設備鑄件(如互感器外殼、接線端子),選用 A380 鋁合金,該材質具有良好的鑄造性能與力學強度,抗拉強度≥230MPa,硬度達 HB85 以上,能滿足電力設備長期穩定運行的需求;熔煉時采用中頻感應爐(功率 150kW),嚴格控制熔煉溫度在 650-680℃,同時加入精煉劑(如六氯乙烷)去除鋁液中的雜質,雜質含量控制在≤0.1%。為降低鋁液含氫量,公司引入氮氣除氣系統,將氮氣以微小氣泡形式通入鋁液,與氫氣充分接觸并帶出,使鋁液含氫量≤0.15mL/100g,有效減少鑄件氣孔缺陷。在某互感器外殼項目中,經優化的 A380 鋁合金熔煉工藝使鑄件致密度提升至 98%,在后續的水壓測試(壓力 1.2MPa,保壓 30 分鐘)中無滲漏,完全滿足電力設備的密封要求。

針對大型鋁壓鑄件加工需求,常州炎能電力有限公司的 3000 噸伺服壓鑄機展現出強勁性能,可加工單重 15kg 以內的大型結構件,如電力設備底座、新能源汽車電機殼等。該設備采用雙缸壓射系統,壓射力穩定且均勻,能有效避免大型鑄件因填充不均出現冷隔、縮孔等缺陷;配備的模溫機可精細控制模具溫度在 180-220℃,確保鋁液在模具內充分流動并均勻冷卻,提升鑄件致密度。在某新能源企業 10kg 電機殼加工項目中,3000 噸壓鑄機通過優化壓射參數(壓射速度 5m/s、保壓時間 8s),使鑄件內部氣孔率控制在≤2%,抗拉強度達 220MPa 以上,滿足電機殼長期承受高速運轉的力學要求。此外,設備搭配大型冷卻系統,將鑄件脫模后的冷卻時間從傳統的 30 分鐘縮短至 15 分鐘,單批次生產周期壓縮 40%,助力客戶快速響應市場訂單需求。常州炎能電力壓鑄機定期校準壓力傳感器,壓射力誤差≤±3%。

常州炎能電力有限公司針對鋁壓鑄件的脫模**清理工序,建立自動化與精細化結合的處理流程。公司引入自動化清理生產線,第一步用8-10MPa高壓水槍沖洗鑄件表面殘留的脫模劑與氧化渣;第二步通過六軸機器人手持鋼絲輪(直徑100mm,目數120)去除澆口、冒口與飛邊,清理精度達0.5mm;第三步經80-100℃熱風干燥機烘干表面水分,防止氧化生銹。對于結構復雜的鑄件(如電力互感器接線柱,含多個細小孔道),額外采用28kHz超聲波清洗機,配合中性清洗劑(pH7-8)清理孔道內雜質,確保孔道通暢。在某電力開關柜鋁鑄件清理項目中,自動化生產線單班可處理500件鑄件,清理**鑄件表面無劃痕、無殘留雜質,外觀抽檢合格率達100%,為**續表面處理奠定良好基礎。常州炎能電力壓鑄機用 PLC 控制系統,操作簡單,故障自動報警。陜西銅件鋁壓鑄件加工中心

常州炎能電力鋁渣回收率 95%+,廢水循環用 60%,單位能耗降 15%。陜西銅件鋁壓鑄件加工中心

常州炎能電力有限公司在鋁壓鑄件加工時,對可能出現的砂眼、氣孔等缺陷有著成熟的應對策略。在原材料控制上,確保選用的合金材料干燥、清潔,避免耐火材料或雜質混入。優化澆注系統設計,合理增加澆口和冒口尺寸,選擇恰當的澆注角度和位置,減少砂眼產生。定期清理模具表面氧化物和殘留物,維持操作環境清潔,控制澆注溫度和速度,降低砂眼發生率。在解決氣孔問題方面,選用干燥干凈的合金料,熔煉時嚴格遵循操作規程,利用質量精煉劑或通入氮氣等惰性氣體除氣,保障鋁合金熔煉的精煉除氣質量,從而有效提升鋁壓鑄件的品質 。陜西銅件鋁壓鑄件加工中心

常州炎能電力有限公司,坐落于繁華的江蘇常州北區孟河鎮,自有廠房占地6000平方米,其中廠房占地4000平方米,機加工車間1500平方米,辦公區域500平米。常州炎能電力有限公司通過了ISO9001質量體系認證,是一家集研發、生產、銷售于一體的企業。

我們專注于提供鈑金加工、鋁銅壓鑄、鍛壓及CNC精密加工一站式服務。

我司配備3KW,12KW激光割,2臺剪板機,2臺鋸床,3臺切割機,2臺4米折彎機,20臺沖床,1臺鍛壓機,3臺壓鑄機,12臺CNC鉆攻,2臺數控車床。

我們擁有完善先進的生產設備和技術團隊,能夠為客戶提供定制化的鋼結構解決方案,以滿足不同的需求。我們的鈑金加工、壓鑄和鍛壓服務,以精確的工藝和嚴格的質量控制,確保每一個產品均符合質量標準。常州炎能電力有限公司始終秉持“客戶至上、質量為先”的理念,致力于通過創新與質優服務提升客戶的競爭力。我們將不斷研發新技術,優化生產流程,為客戶提供更高效、可靠的產品和服務。期待與您攜手合作,共同開創美好的未來!

- 廣東常州鍛壓件加工中心 2025-12-10

- 陜西車床鋁壓鑄件加工精密打孔 2025-12-10

- 甘肅4米工業吊扇廠家 2025-12-10

- 湖北江浙滬工業吊扇包安裝 2025-12-09

- 安徽車床鋁壓鑄件加工精密打孔 2025-12-09

- 上海江浙滬工業吊扇工業大風扇 2025-12-09

- 安徽重型方鋼支吊架加工 2025-12-09

- 上海鋁型材鋁壓鑄件加工供應商 2025-12-09

- 海南鐵件鋁壓鑄件加工激光打標 2025-12-09

- 江蘇鍛壓件鋁壓鑄件加工供應商 2025-12-09

- 江北區防潮矮立邊金屬屋面維護指南 2025-12-10

- 江蘇商鋪卷簾門定做廠家 2025-12-10

- 南京建設工程施工產業 2025-12-10

- 煙臺16英式槽鋼批發 2025-12-10

- 天津幕墻工程售后服務 2025-12-10

- 陜西高分子耐磨條大概價格多少 2025-12-10

- 海門區品牌泡沫板銷售廠 2025-12-10

- 寶山區建筑裝修裝飾工程包括什么 2025-12-10

- 嘉定區人造板包括什么 2025-12-10

- 四川自建房家用電梯多少錢一臺 2025-12-10