甘肅間苯撐雙馬來酰亞胺公司

間苯二甲酰肼的綠色合成工藝優化聚焦于降低溶劑損耗與提升反應效率,為工業化生產提供環保路徑。傳統合成以間苯二甲酸二甲酯與水合肼為原料,在乙醇中回流反應,雖產率可達85%,但乙醇回收率*60%,造成資源浪費。優化工藝采用乙二醇二甲醚作為反應溶劑,搭配,反應溫度控制在110℃,反應時間從8小時縮短至4小時。催化劑通過***水合肼的氨基活性,加速酰胺交換反應,原料轉化率提升至98%,產物經冰水浴結晶后純度達,熔點穩定在285-288℃。工業放大測試中,500L反應釜運行穩定,溶劑回收率提升至92%,可重復使用5次以上,每噸產品的溶劑消耗降低70%,廢水排放量減少65%。該工藝還通過控制反應體系pH值在8-9之間,避免了酸性條件下酰肼基團的分解,副產物生成量減少至2%以下。優化后的合成路線不*降低了生產成本,還符合化工行業綠色發展要求,適用于大規模工業化生產。 間苯二甲酰肼的生產車間需保持良好的通風條件。甘肅間苯撐雙馬來酰亞胺公司

BMI-3000在丁腈橡膠耐低溫改性中的應用,解決了傳統丁腈橡膠低溫脆性大的痛點。丁腈橡膠因分子鏈極性強,在-20℃以下易發生玻璃化轉變,導致彈性喪失,而BMI-3000的剛性苯環與柔性酰亞胺結構可調節橡膠分子鏈的運動能力。配方優化結果顯示,在丁腈橡膠中添加3份BMI-3000、2份氧化鋅和1份硬脂酸,經160℃硫化20分鐘后,硫化膠的玻璃化轉變溫度從-15℃降至-32℃,-30℃下的斷裂伸長率達350%,較未改性體系提升120%。低溫力學性能測試表明,該硫化膠在-40℃環境下放置72小時后,拉伸強度保留率達85%,而傳統丁腈橡膠*為40%。耐油性能同步提升,浸泡于航空液壓油100小時后,體積變化率為,低于未改性體系的。改性機制在于BMI-3000與橡膠分子鏈形成交聯網絡,限制了分子鏈的緊密堆積,同時其極性基團與丁腈橡膠的氰基形成氫鍵,增強了分子間作用力。該改性橡膠可用于北方嚴寒地區的油田密封件、低溫液壓系統密封圈等,使用壽命較傳統產品延長2-3倍,具有***的實用價值。海南1,3-苯二甲酸二酰肼廠家直銷間苯二甲酰肼的實驗結束后需清理現場殘留試劑。

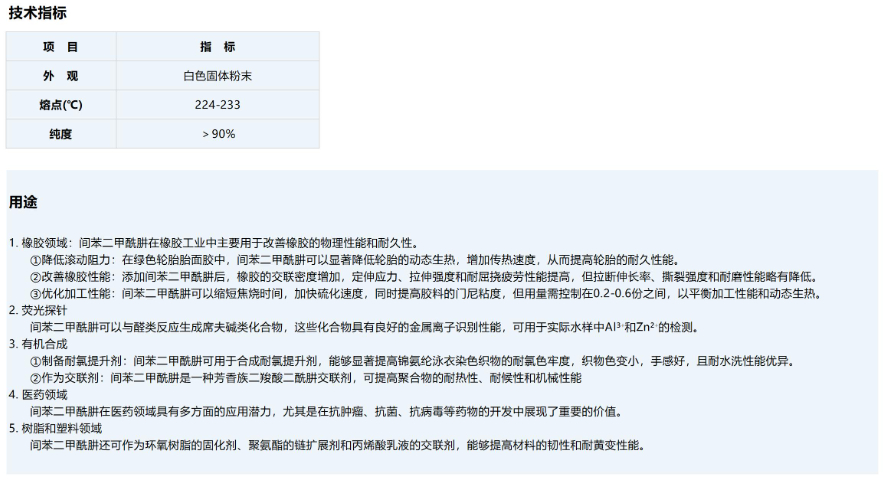

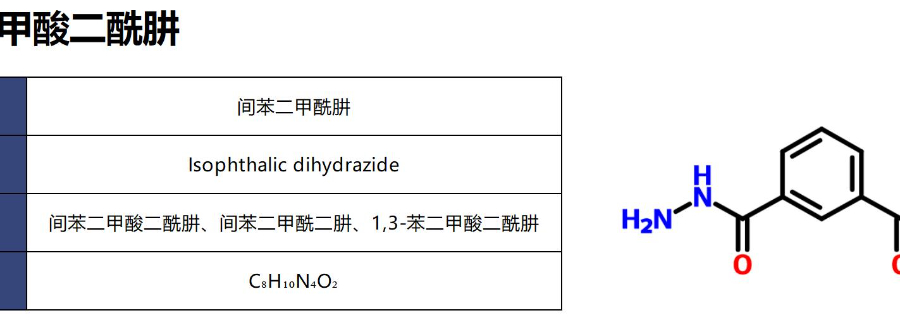

間苯二甲酰肼作為一種重要的芳香族酰肼類化合物,其分子結構中包含兩個對稱分布的酰肼基團(-CONHNH?),這一獨特結構賦予了它豐富的化學性質和廣泛的應用潛力。從分子構造來看,間苯二甲酰肼以間苯二甲酸為**骨架,兩個羧基分別與肼發生酰化反應形成酰肼鍵,這種結構使得分子既具有芳香環的穩定性,又具備酰肼基團的反應活性,為其在有機合成、材料科學等領域的應用奠定了基礎。在實驗室合成過程中,間苯二甲酰肼的制備通常以間苯二甲酸二甲酯和肼水為原料,在醇類溶劑中加熱回流反應制得。反應過程中,需要嚴格控制反應溫度在80-100℃之間,溫度過低會導致反應速率緩慢、轉化率降低,溫度過高則可能引發副反應,生成酰胺類雜質。同時,肼水的投料比例也需精細把控,一般采用稍過量的肼水以確保間苯二甲酸二甲酯完全反應,反應結束后通過冷卻結晶、抽濾、洗滌等步驟提純產物,**終得到白色或類白色的結晶性粉末。這種合成方法操作相對簡便,原料易得,適合實驗室小批量制備,而工業生產中則會在此基礎上優化工藝參數,提高生產效率和產物純度。間苯二甲酰肼的理化性質表現為熔點較高,通常在220-225℃之間,這一特性使其在常規儲存條件下保持穩定;在溶解性方面。

BMI-3000的低溫固化工藝開發及其在電子封裝中的應用,為提升電子制造效率提供了新方案。傳統BMI-3000固化溫度需160-180℃,導致能耗高且不適用于熱敏性電子元件,低溫工藝通過引入新型胺類促進劑(如二乙基甲苯二胺),降低交聯反應活化能。優化后的固化工藝參數為:固化溫度120℃,固化時間30分鐘,促進劑用量為BMI-3000質量的3%。該工藝下,BMI-3000與環氧樹脂體系的凝膠化時間為15分鐘,固化物的交聯密度達×10?3mol/cm3,與高溫固化產品(×10?3mol/cm3)相近。性能測試顯示,低溫固化產物的拉伸強度為95MPa,彎曲強度為140MPa,*比高溫固化產品低5%-8%;Tg為175℃,滿足電子封裝的溫度要求。在LED芯片封裝應用中,采用該低溫工藝制備的封裝材料,芯片結溫降低15℃,光通量提升8%,使用壽命延長20%,避免了高溫對芯片的熱損傷。低溫工藝的優勢還在于降低了生產能耗,每噸產品的加熱能耗減少35%,同時縮短了生產線的降溫時間,產能提升25%。工業放大實驗表明,該工藝在全自動封裝生產線中運行穩定,產品合格率達,適用于手機芯片、傳感器等熱敏性電子元件的封裝,為電子制造行業的節能降耗提供了技術支撐。表征間苯二甲酰肼可借助紅外光譜分析手段。

BMI-3000在陶瓷基復合材料中的界面改性作用,有效提升了復合材料的力學性能。陶瓷材料脆性大、抗沖擊性能差,與有機基體結合力弱,BMI-3000可作為界面結合劑改善這一問題。將碳化硅陶瓷顆粒經BMI-3000乙醇溶液浸泡改性后,與環氧樹脂復合制備復合材料,陶瓷顆粒添加量為60%時,復合材料的彎曲強度達280MPa,較未改性體系提升85%,斷裂韌性提升72%。界面改性機制在于BMI-3000的氨基與陶瓷顆粒表面的羥基形成化學鍵,同時其馬來酰亞胺基團與環氧樹脂發生交聯反應,構建牢固的界面結合層。掃描電鏡觀察顯示,改性后陶瓷顆粒在基體中分散均勻,斷裂截面無明顯顆粒脫落現象,應力可通過界面有效傳遞。熱性能測試表明,該復合材料的熱分解溫度達420℃,100℃下的熱膨脹系數降低至15×10??/℃,適用于高溫結構部件。在航空發動機燃燒室襯套模擬測試中,該復合材料在800℃短時高溫沖擊下,結構完整性良好,無裂紋產生,較傳統陶瓷基復合材料使用壽命延長2倍。其制備工藝成本可控,可批量應用于高溫軸承、火箭發動機噴嘴等領域。 烯丙基甲酚的溶解過程需持續攪拌以加速溶解。青海間苯二甲酰肼廠家

間苯二甲酰肼的實驗廢棄物需按危廢類別分類存放。甘肅間苯撐雙馬來酰亞胺公司

間苯二甲酰肼在水質處理中的吸附性能及應用,為重金屬廢水處理提供了環保材料。重金屬廢水處理中,吸附材料的選擇性與吸附容量至關重要,間苯二甲酰肼的肼基與酰基可與重金屬離子形成穩定配位鍵。將間苯二甲酰肼負載于活性炭表面,制備復合吸附材料,其對水中Pb2+的吸附容量達185mg/g,遠高于純活性炭的45mg/g。吸附動力學研究表明,吸附過程符合準二級動力學模型,平衡時間為60分鐘,吸附等溫線符合Langmuir模型,表明吸附為單分子層吸附。該吸附材料對Pb2+具有良好的選擇性,在含有Ca2+、Mg2+等共存離子的廢水體系中,選擇性系數達20以上。吸附機制為間苯二甲酰肼的氮、氧原子與Pb2+形成配位鍵,活性炭的多孔結構則增強了材料的吸附能力與穩定性。實際廢水處理中,該吸附材料處理含Pb2+濃度為100mg/L的廢水時,處理后出水濃度降至,符合國家排放標準,吸附材料經鹽酸再生后,重復使用6次仍保持80%以上的吸附容量。該吸附材料成本低廉,制備簡便,適用于工業重金屬廢水的大規模處理。甘肅間苯撐雙馬來酰亞胺公司

武漢志晟科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在湖北省等地區的化工中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來武漢志晟科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 甘肅苯并噁嗪供應商推薦 2025-12-10

- 云南間苯二甲酰二肼供應商 2025-12-10

- 安徽C13H14N2供應商 2025-12-10

- 天津間苯二甲酰肼公司推薦 2025-12-10

- 廣東1 2025-12-10

- 陜西苯并噁嗪廠家推薦 2025-12-09

- 寧夏DDM公司 2025-12-09

- 山西橡膠硫化劑批發價 2025-12-09

- 云南聚酰亞胺廠家推薦 2025-12-09

- 海南3006-93-7廠家推薦 2025-12-09

- 山西MF-4101H環氧樹脂按需定制 2025-12-10

- 陜西鋼襯四氟反應釜 2025-12-10

- 青海正極材料管道式除鐵器 2025-12-10

- 河北純度高MF-4101H環氧樹脂 2025-12-10

- 廣東氣動閥門怎么樣 2025-12-10

- 青海硅烷偶聯劑KH-792 2025-12-10

- 云南制造鈦酸酯偶聯劑生產基地 2025-12-10

- 湖北鹽酸片堿供應 2025-12-10

- 自動化晶圓邊緣檢測設備好處 2025-12-10

- 無錫莫來石質隔熱耐火磚 2025-12-10