江蘇間苯撐雙馬來酰亞胺廠家推薦

BMI-3000的低溫等離子體表面改性及粘接性能提升,解決了其與極性材料粘接性差的問題。BMI-3000表面呈弱極性,與金屬、玻璃等極性材料的粘接強度低,限制了其復合材料的應用。采用氬氣/氧氣(體積比3:1)低溫等離子體處理BMI-3000表面,處理功率200W,處理時間3分鐘。改性后BMI-3000的表面接觸角從75°降至32°,表面能從35mJ/m2提升至68mJ/m2,極性***增強。X射線光電子能譜分析顯示,改性后表面氧元素含量從8%提升至22%,生成了羥基、羧基等極性基團。與鋁合金的粘接強度測試表明,改性后BMI-3000與鋁合金的剪切粘接強度達18MPa,較未改性體系提升150%,且粘接界面無明顯剝離現象。低溫等離子體改性機制為等離子體中的高能粒子轟擊材料表面,產生自由基并引入極性基團,同時增加表面粗糙度,增強機械咬合作用。該改性工藝環保無污染,處理過程*需3分鐘,適合工業化連續生產。改性后的BMI-3000在復合材料制備中,與玻璃纖維的界面剪切強度提升78%,復合材料的層間剪切強度達85MPa,可用于制備高性能玻璃鋼制品,如風力發電機葉片、船舶殼體等,提升了復合材料的整體性能與可靠性。 間苯二甲酰肼的實驗記錄需完整留存以備后續追溯。江蘇間苯撐雙馬來酰亞胺廠家推薦

BMI-3000的生命周期評估及綠色生產建議,為其可持續發展提供了科學依據。生命周期評估(LCA)從原料開采、生產、使用到廢棄全流程展開,結果顯示,BMI-3000生產過程的主要環境影響為能源消耗和廢水排放,每噸產品的化石能源消耗為,廢水排放量為12m3。與傳統聚酰亞胺相比,其能源消耗降低35%,但廢水處理仍需優化。基于LCA結果,提出綠色生產建議:原料端采用生物基間苯二胺替代石化基原料,可降低化石能源消耗40%;生產過程中采用膜分離技術回收溶劑,溶劑回收率達95%,減少廢水排放80%;廢棄階段,BMI-3000復合材料可通過熱解回收能量,熱解過程中產生的氣體熱值達28MJ/m3,可用于生產供熱。在使用階段,BMI-3000的長壽命特性(較傳統材料延長2-5倍)可降低材料更換頻率,減少環境負擔。通過實施綠色生產方案,每噸BMI-3000的環境影響潛值可降低65%,符合“雙碳”目標要求。該評估為BMI-3000的產業升級提供了方向,推動其從生產到廢棄的全生命周期綠色化,實現經濟與環境效益的協同發展。 內蒙古PDM批發價間苯二甲酰肼的廢棄處理需遵循環保相關法律法規。

BMI-3000在水性涂料中的分散性優化及應用性能,推動了其在環保涂料領域的發展。BMI-3000為疏水性固體,直接分散于水中易團聚,通過表面改性引入親水基團可改善其分散性。改性工藝采用馬來酸酐接枝法,在BMI-3000分子表面接枝聚乙二醇(PEG)鏈段,控制接枝率為15%時,改性BMI-3000的水懸浮液穩定性達72小時以上,粒徑分布集中在100-200nm。將改性BMI-3000作為交聯劑加入水性環氧樹脂涂料中,用量為樹脂質量的10%,制備的水性涂料固含量達50%,黏度為800mPa·s,符合噴涂要求。涂層性能測試顯示,該涂料在鋼鐵基材上的附著力為0級,鉛筆硬度達2H,耐鹽霧腐蝕時間達1000小時,遠高于未添加BMI-3000的水性涂料(480小時)。耐老化測試中,經氙燈老化2000小時后,涂層色差ΔE=,光澤保留率達80%,滿足戶外涂料的使用標準。水性涂料的環保優勢在于VOCs排放量低于30g/L,符合國家GB30981-2020標準。應用測試表明,該涂料可用于鋼結構橋梁、建筑外墻的涂裝,施工過程中無刺激性氣味,涂層干燥時間短(25℃下4小時表干),施工效率高。BMI-3000的分散性優化解決了其在水性體系中的應用瓶頸,為環保涂料的高性能化提供了關鍵技術支撐。

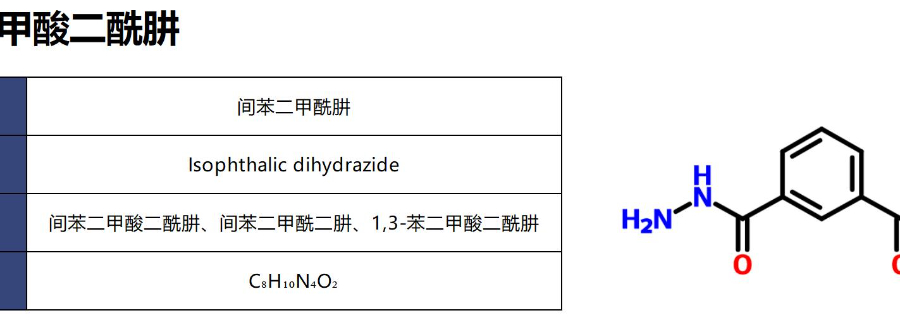

間苯二甲酰肼在水質處理中的吸附性能及應用,為重金屬廢水處理提供了環保材料。重金屬廢水處理中,吸附材料的選擇性與吸附容量至關重要,間苯二甲酰肼的肼基與酰基可與重金屬離子形成穩定配位鍵。將間苯二甲酰肼負載于活性炭表面,制備復合吸附材料,其對水中Pb2+的吸附容量達185mg/g,遠高于純活性炭的45mg/g。吸附動力學研究表明,吸附過程符合準二級動力學模型,平衡時間為60分鐘,吸附等溫線符合Langmuir模型,表明吸附為單分子層吸附。該吸附材料對Pb2+具有良好的選擇性,在含有Ca2+、Mg2+等共存離子的廢水體系中,選擇性系數達20以上。吸附機制為間苯二甲酰肼的氮、氧原子與Pb2+形成配位鍵,活性炭的多孔結構則增強了材料的吸附能力與穩定性。實際廢水處理中,該吸附材料處理含Pb2+濃度為100mg/L的廢水時,處理后出水濃度降至,符合國家排放標準,吸附材料經鹽酸再生后,重復使用6次仍保持80%以上的吸附容量。該吸附材料成本低廉,制備簡便,適用于工業重金屬廢水的大規模處理。烯丙基甲酚的氧化反應需選擇合適的氧化劑。

間苯二甲酰肼在水性丙烯酸酯涂料中的交聯改性作用,***提升了涂料的耐候性與耐水性。水性丙烯酸酯涂料環保無污染,但成膜后交聯密度低,耐候性不足,間苯二甲酰肼的肼基可與丙烯酸酯的羧基發生反應,形成交聯結構。將間苯二甲酰肼以8%的質量分數加入水性丙烯酸酯乳液中,制備的改性涂料固含量達45%,黏度為650mPa·s,符合噴涂要求。涂層性能測試顯示,鉛筆硬度達2H,附著力為0級,耐水性測試中浸泡168小時后無鼓泡、脫落現象,而未改性涂料*48小時即出現鼓泡。耐候性測試中,經氙燈老化2000小時后,改性涂料的色差ΔE=,光澤保留率達83%,遠優于未改性體系(ΔE=,光澤保留率42%)。交聯機制在于間苯二甲酰肼的雙肼基與丙烯酸酯分子鏈形成酰胺鍵,構建三維網絡結構,減少了水分子與紫外線對涂層的侵蝕。該涂料的VOCs排放量低于30g/L,符合國家GB30981-2020標準,可用于建筑外墻、鋼結構等戶外涂裝,施工過程中無刺激性氣味,涂層干燥時間縮短至2小時,生產效率提升40%。 間苯二甲酰肼的生產車間需配置應急噴淋防護設備。四川1,3-苯二甲酸二酰肼廠家直銷

間苯二甲酰肼的實驗室制備適合小批量規模開展。江蘇間苯撐雙馬來酰亞胺廠家推薦

間苯二甲酰肼在橡膠中的硫化促進作用及性能提升,為橡膠制品行業提供了新型助劑。天然橡膠硫化過程中,傳統促進劑存在硫化速度慢、高溫易分解的問題,間苯二甲酰肼可作為硫化促進劑,提升硫化效率與橡膠性能。在天然橡膠配方中添加、5份硫磺和2份氧化鋅,硫化溫度150℃,硫化時間從15分鐘縮短至8分鐘,硫化膠的拉伸強度達28MPa,較未添加體系提升33%,撕裂強度提升40%。硫化促進機制在于間苯二甲酰肼可***硫磺分子,加速硫鍵的形成,同時其分子中的苯環可與橡膠分子鏈結合,增強交聯網絡的穩定性。耐老化性能測試顯示,硫化膠在100℃熱空氣老化72小時后,拉伸強度保留率達86%,而未添加體系*為58%。耐油性能測試中,浸泡于機油100小時后,體積變化率為,低于未添加體系的。該硫化體系適用于制備汽車輪胎、密封圈等橡膠制品,在汽車輪胎應用中,輪胎的耐磨性能提升25%,使用壽命延長1倍,同時降低了硫化過程中的能耗與時間成本。江蘇間苯撐雙馬來酰亞胺廠家推薦

武漢志晟科技有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在湖北省等地區的化工中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,武漢志晟科技供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 重慶C28H28N2O2廠家直銷 2025-12-06

- 四川HVA-2公司推薦 2025-12-06

- 海南PI價格 2025-12-06

- 上海耐高溫絕緣材料公司 2025-12-06

- 河南聚酰亞胺樹脂粉末價格 2025-12-05

- 黑龍江BMI-3000批發價 2025-12-05

- 山西間苯二甲酰二肼批發價 2025-12-05

- 內蒙古耐高溫絕緣材料生產廠家 2025-12-05

- 吉林C14H8N2O4批發價 2025-12-05

- 四川金剛石砂輪粘合劑公司推薦 2025-12-05

- 廣東乙烯基鱗片膠泥襯里 2025-12-06

- 天津雙組分膠性能 2025-12-06

- 廣東電子元件電子級硫酸銅廠家 2025-12-06

- 張家港塑料母粒廠家電話 2025-12-06

- 云浮高效清洗劑多少錢 2025-12-06

- 北京巴斯德苯磺酸購買 2025-12-06

- 重慶C28H28N2O2廠家直銷 2025-12-06

- 吳中區特制微孔發泡聚丙烯銷售廠 2025-12-06

- 浙江母料代加工 2025-12-06

- 陜西金紅石型鈦白粉批發廠家 2025-12-06