南通模具監視器案例

檢測精度是衡量模具監視器性能的首要指標。比較佳模具監視器通常采用高速高解析度的數字CCD或CMOS相機,配備百萬甚至千萬像素級別的專業工業鏡頭,能夠捕捉到模具表面極其細微的特征。其位置偵測精度可以精確到0.1毫米,這意味著即使是頭發絲般的偏差,也難逃其“法眼”。更為重要的是,其內置的先進圖像處理算法具備強大的形狀識別和輪廓分析能力,能夠對具有復雜曲面、多孔洞或透明材質的零件進行精確檢測,有效避免了因產品結構復雜而導致的漏檢或誤檢問題。這種超高精度的檢測能力,是確保產品質量一致性、防止微小缺陷產品流入下一道工序的根本保證。采用智能圖像識別技術模具監視器準確檢測產品殘留確保模具完好。南通模具監視器案例

模具監視器

模具監視器的工作原理,本質上是機器視覺技術在工業檢測領域的經典應用。其過程可以概括為“學習-比對-判定-執行”四個步驟。首先,在系統初始化階段,操作人員會采集一個或多個“完美狀態”下的模具圖像作為標準模板,例如頂出完成后模腔內無任何產品殘留、鑲件安放正確、滑塊復位到位的清晰圖像。在實際生產過程中,每當注塑機開模到位,觸發信號便會啟動相機,對當前模具的模腔及關鍵區域進行高速拍照。隨后,數據處理單元會瞬間將實時圖像與預先存儲的標準模板進行像素級的比對,運用先進的圖像處理算法,分析兩者之間的差異。如果差異在預設的容差范圍之內,系統判定為“正常”,允許注塑機繼續下一個循環;一旦發現如產品未脫落、存在異物、頂針斷裂等超出容差的異常情況,系統會即刻判定為“故障”,并在毫秒級時間內啟動報警并輸出停機信號,強制注塑機停止合模動作,從而避免事故的發生。徐州模具監視器廠家推薦模具監視器通過工業相機實時監控模具內部狀態有效預防壓模事故發生。

人工智能(AI)的引入,讓模具監視器的能力邊界再次拓展。通過對長期采集的海量圖像數據進行深度學習,AI模型可以學習到模具和頂針系統在正常磨損下的細微變化規律。例如,它可能發現某根頂針的影像正在發生極其緩慢的、人眼無法察覺的形態變化,從而預測其可能在未來的數千次循環后發生斷裂。系統可以提前發出預警,建議在計劃性停機時更換該頂針,從而實現從“防止損壞”到“預測故障”的跨越,這是預測性維護在注塑領域的完美體現。

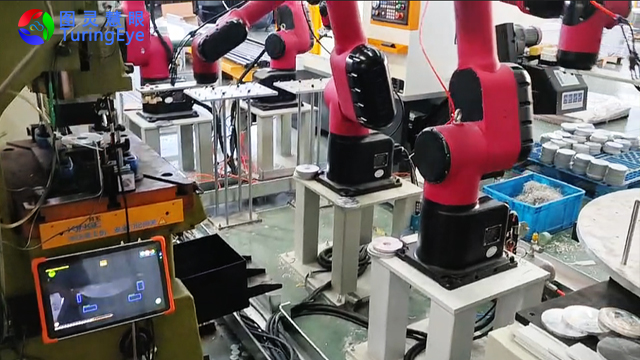

在高度自動化的生產單元中,模具監視器與機器人視覺系統不再是單獨的,而是協同作業的伙伴。模具監視器負責模內安全與質量,確認“模內狀態OK”;而機器人視覺系統則可能在機器人拾取產品后,在空中對產品的多個側面進行更各方面的外觀檢查。兩個系統通過信號交互,共同決策。例如,模具監視器發現產品有輕微缺料但未達到壓模風險時,可通知機器人視覺系統對該產品進行重點復核,由機器人將其放入次品箱。這種協同實現了檢測資源的優化配置和質量控制閉環。模具監視器夜間模式自動調節靈敏度適應環境光照變化。

對于帶有側向抽芯機構的復雜模具,滑塊是否準確復位到位是決定合模安全的關鍵。如果滑塊因卡滯、磨損或驅動機構故障而未行進到預定位置,強行合模將導致滑塊與動模的劇烈碰撞,后果不堪設想。模具監視器通過在每個生產周期中,對滑塊的終止位置進行圖像比對,可以精確判斷其是否已安全復位。系統會在檢測區域內設定嚴格的公差范圍,只要滑塊的實時位置影像與標準模板存在超出公差的偏差,便會觸發報警。這為側向分型模具增加了一道至關重要的安全鎖,確保了帶有滑塊、斜頂等復雜運動部件模具的運行可靠性。檢測穩定性是衡量模具監視器性能的指標,它要求系統在面對各種非本質變化時,能保判斷的一致性和準確性。南通模具監視器案例

模具監視器背光照明方案突出產品輪廓識別缺料缺陷。南通模具監視器案例

模具監視器的硬件設計充分考慮了工業現場的嚴苛環境。主流產品多采用堅固耐用的金屬外殼和一體式設計,具備良好的防塵、防油、抗電磁干擾性能。其安裝過程力求簡便,通常只需通過標準的支架將主機和相機固定在注塑機合適的位置,連接電源、觸發線和I/O信號線即可。相機、光源等部件都設計了快換接口,便于維護和調整。這種人性化的設計,使得設備能夠快速部署到新舊各類注塑機上,比較大限度地減少了安裝調試對生產計劃的影響,降低了用戶的初始投入成本和使用門檻。南通模具監視器案例

蘇州圖靈慧眼科技有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在江蘇省等地區的工業視覺檢測行業始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,蘇州圖靈慧眼科技供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 紹興模具監視器設備廠家 2025-12-09

- 東莞外觀機器視覺技術 2025-12-09

- 上海注塑機模具監視器用戶評價 2025-12-09

- 揚州缺陷檢測機器視覺廠家 2025-12-09

- 臺州圖靈慧眼模具監視器銷售廠 2025-12-09

- 衢州機器視覺生產廠家 2025-12-09

- 廣州模具監視器技術方案 2025-12-09

- 連云港壓鑄機模具監視器費用 2025-12-09

- 無錫注塑機模具監視器設備排名 2025-12-09

- 衢州圖靈慧眼模具監視器銷售廠 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區樓智慧房東價格 2025-12-09

- 衢州定制化發電機組技術參數手冊下載 2025-12-09

- 徐匯區挑選瓦斯支柱售價 2025-12-09

- 南通電氣安全智能末端配電箱是什么 2025-12-09

- 廣東品牌電源管理器件 2025-12-09

- 吳中區銷售線性模組規格尺寸 2025-12-09

- 云南家用電器多芯線如何對接 2025-12-09

- 海南金融用UPS電源生產廠家 2025-12-09

- 濟南定制安電衛士生產廠家 2025-12-09