廣東簡控力控系統供應商

產品一致性是線束裝配的重要要求,力控系統為此提供了可靠保障。人工裝配時,受經驗差異、體力變化等因素影響,同一批次線束的裝配緊密度、接頭連接穩定性可能出現差異,影響產品質量穩定性。力控系統通過預設的力值參數和路徑規劃,確保機器人在每一次插拔動作中保持一致的力度和精度,讓不同工件的裝配效果趨于統一。達寬科技的力控系統支持靈活的參數定制,企業可根據不同線束的工藝標準調整力控參數,從技術層面減少人為因素對裝配質量的影響,助力提升產品的一致性。

通過達寬科技力控系統,機器人智能感知線束裝配阻力,避免過度用力導致的線束損傷,保障裝配安全。廣東簡控力控系統供應商

針對服務器硬盤的安裝環節,達寬科技的力控系統配備了“柔性定位”功能。當硬盤接近卡槽時,系統通過力反饋機制控制機械臂的速度,自動減速并在實時阻力的作用下微調位置,從而避免硬盤外殼與卡槽之間的刮擦。力控系統的這一特性使其能夠兼容多種不同規格的硬盤,無需頻繁更換夾具,完美適配多品種小批量的生產模式。該方案對裝配流程進行了深度優化,大幅減少了設備調整所需的時間,使得產線在不同任務間的切換變得更加高效流暢,有效提升了整體生產效能。達寬科技力控系統推薦達寬科技力控系統記錄線束裝配全過程數據,支持質量追溯,確保每條線束裝配質量穩定可靠。

在機械制造領域,軸孔裝配是常見的工藝環節,傳統人工裝配方式往往面臨精度不足、效率低下等問題。達寬科技開發的力控系統為軸孔裝配提供了智能化解決方案,通過實時力反饋和自適應控制技術,提升了裝配質量和效率。該系統采用高精度力矩傳感器,能夠實時監測軸件與孔位的接觸狀態,當檢測到微小偏差時,自動調整機械臂的運動軌跡和力度。在汽車變速箱等精密部件的裝配線上,力控系統可以準確識別軸孔配合的松緊程度,智能選擇比較好裝配路徑,避免因強行裝配導致的零件損傷。達寬科技的解決方案特別設計了針對不同公差配合的參數庫,操作人員只需選擇對應的裝配等級,系統就會自動匹配比較好的裝配策略,簡化了操作流程。這種智能化的裝配方式不僅提高了裝配成功率,還降低了操作人員的技能門檻,使軸孔裝配變得簡單可靠。

智能化轉型是制造業的發展趨勢,力控系統為齒輪裝配行業注入了智能化動力。通過力控系統與機器人的深度融合,企業實現了裝配過程的自動化、數據化管理。達寬科技始終聚焦力控技術的場景化應用,根據齒輪裝配行業的實際需求不斷迭代升級力控系統,從硬件傳感器到軟件算法都進行針對性優化。這種以需求為導向的技術創新,讓力控系統能真正解決企業生產中的痛點問題,助力齒輪裝配企業在智能化轉型道路上穩步前行,提升核心競爭力。同時,達寬科技的力控系統配備數據統計功能,能自動生成力值波動分析報告,幫助技術人員精細定位裝配過程中的薄弱環節,為工藝參數優化、設備維護保養提供科學依據,推動生產工藝持續改進。借助達寬力控系統優化齒輪壓裝過程,工作效率穩步提升,生產節奏更加平穩。

生產安全性在電機裝配場景中尤為重要,力控系統為裝配過程增添安全屏障。電機零部件多為金屬材質,且部分部件帶有精密結構,傳統機器人若遇定位偏差或工件卡滯,持續施力可能造成零件變形、設備損壞。達寬科技的力控系統具備實時異常檢測功能,當監測到力值突然超出安全范圍時,會立即觸發保護機制,控制機器人暫停動作或退回安全位置。這一機制不僅保護了精密的電機零部件和裝配設備,也減少了因設備故障導致的生產中斷,為操作人員營造更安全的工作環境。達寬科技力控系統確保線束裝配過程穩定可靠,機器人持續作業不中斷,保障生產節奏順暢。河南工業力控系統

借助力控系統優化內存對齊過程,工作效率獲得提升,生產節奏更為協調。廣東簡控力控系統供應商

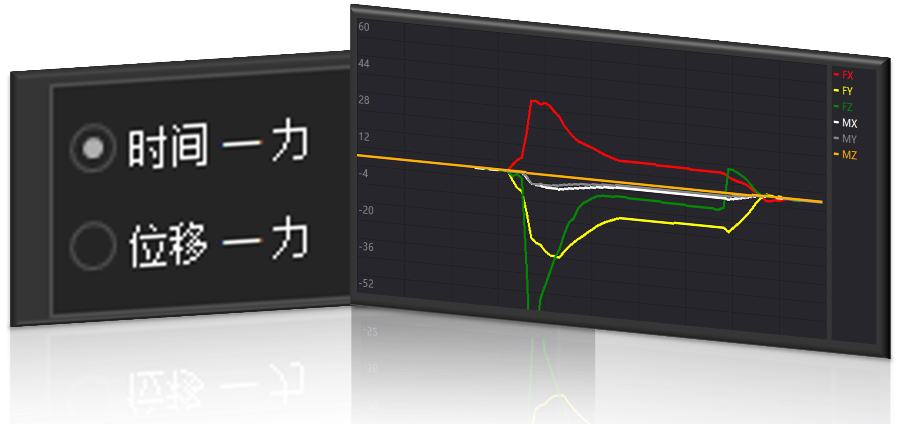

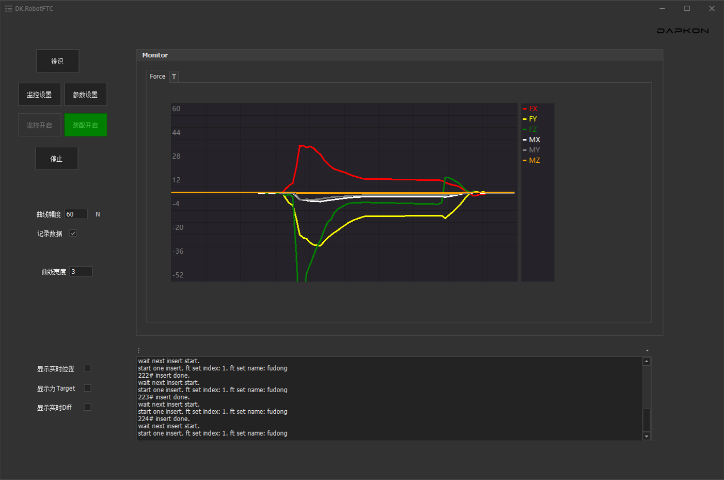

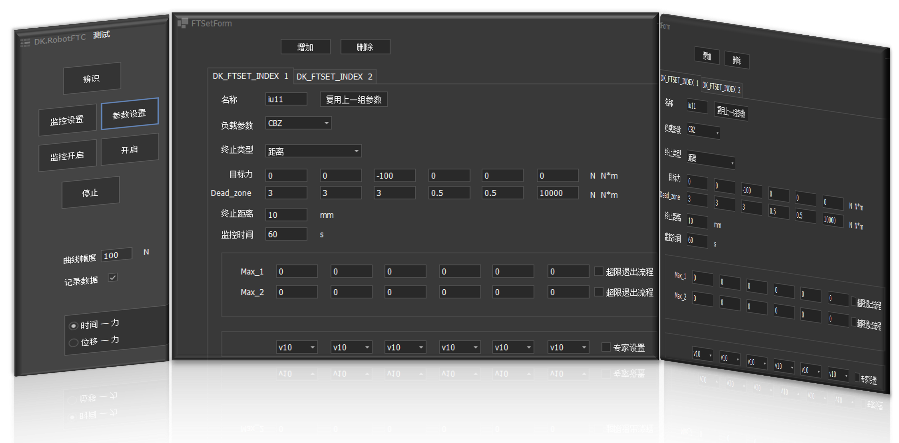

達寬科技在設計其力控系統時,始終將終端用戶的體驗放在重要位置。系統通常配備直觀的圖形化編程界面,工藝工程師可以通過簡單的拖拽和參數設置,定義復雜的拋光路徑和力控規則,無需編寫深奧的代碼。操作人員能夠輕松監控實時的力反饋曲線,清晰掌握機器人的工作狀態與拋光質量。當需要更換產品或工藝時,調取預存的工藝配方即可快速切換,極大降低了使用門檻和培訓成本。達寬科技還提供從現場調試到持續優化的全方面技術支持,確保用戶能夠順暢地將力控系統整合到現有生產流程中。這種以用戶為中心的設計理念,使得先進的力控技術不再遙不可及,而是成為一種易于掌握、能夠切實解決生產難題的得力工具。廣東簡控力控系統供應商

- 青海協作機器人力控報價 2025-12-09

- 智能力控系統優點 2025-12-09

- 湖北工業機器人裝配解決方案 2025-12-09

- 湖北裝配力控系統優勢 2025-12-09

- 北京協作機器人力控檢測 2025-12-09

- 河南測試力控系統推薦 2025-12-09

- 上海柔性裝配力控系統供應商 2025-12-09

- 河南裝配力控系統設計 2025-12-09

- 江蘇達寬力控系統設計 2025-12-09

- 浙江簡控力控系統設計 2025-12-09

- 全椒B端傳統制造GEO優化技術支撐 2025-12-09

- 南京信息機房不間斷電源系統工程 2025-12-09

- 重慶全新卡片打印機口碑 2025-12-09

- 奉賢區iOSAPP開發 2025-12-09

- 北京AI專利檢索適配 2025-12-09

- 連云港環保智慧社區價格比較 2025-12-09

- 寶山區智能系統建模軟件24小時服務 2025-12-09

- 北京智慧工地源碼 2025-12-09

- 多功能產教融合廠家電話 2025-12-09

- 廣東OEM代工存儲器CE認證 2025-12-09