貴州機器人力控抓取

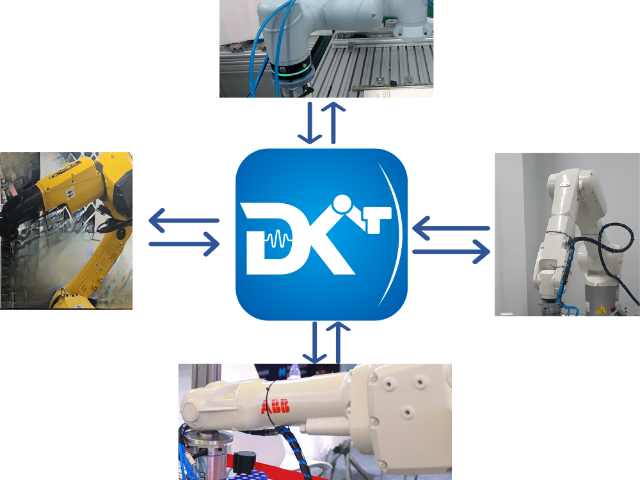

機器人力控增強裝配過程安全性。線束裝配中經常需要處理細小尖銳的端子和金屬部件,傳統人工操作存在劃傷風險。機器人力控系統通過多重安全防護機制,大幅提升了作業安全性。達寬科技的解決方案包括接觸力限制、緊急停止和防碰撞檢測等功能,當系統檢測到異常阻力時會立即停止動作。在連接器插接工序中,機器人力控能夠精確控制插入力度,避免因用力過猛損壞昂貴的電子元件。這種安全特性不僅保護了操作人員,也減少了設備損壞和物料浪費。用戶利用達寬科技機器人力控,可實現穩定連續的裝配作業,提高產出。貴州機器人力控抓取

生產安全性在電機齒輪裝配場景中尤為重要,機器人力控為其增添安全保障。裝配過程中,若出現齒輪卡滯、定位偏差等異常情況,傳統機器人可能因持續施力造成齒輪崩裂、電機軸彎曲等設備損壞。達寬科技的機器人力控系統具備實時異常識別功能,當監測到力值超出安全范圍時,會立即觸發保護機制,控制機器人暫停動作或退回安全位置。這一機制不僅保護了精密的電機齒輪零件和裝配設備,也減少了因故障導致的生產中斷,為操作人員營造更安全的作業環境。重慶協作機器人力控方案機器人力控讓表面擦拭更智能,像人手感知接觸力,動作柔和流暢,保護物品完好。

在生產效率提升方面,達寬機器人力控展現出獨特價值。傳統行星齒輪裝配中,操作人員需針對不同規格齒輪反復校準機器人程序參數,調整工裝定位,不僅占用大量時間,還難以適應多品種、小批量的柔性生產需求。達寬科技的機器人力控系統通過實時力反饋調節,讓機器人具備自主適應能力。面對不同批次齒輪的細微尺寸差異,或裝配過程中的輕微位置偏移,達寬機器人力控能自動修正機器人的運動路徑和接觸力度,減少停機調試環節。裝配流程從 “被動等待調整” 轉為 “主動適應變化”,讓生產線的連續運轉更有保障,間接優化整體生產節奏。

機器人力控技術為線束裝配帶來的效率提升。在傳統線束生產過程中,人工操作往往需要反復調整線纜位置和端子角度,耗費大量時間。而機器人力控系統通過實時力反饋和自適應控制,能夠自動感知線纜插入時的阻力變化,動態調整機械臂的運動軌跡和力度。在汽車線束生產線上,這種智能化的裝配方式使單工位作業時間明顯縮短,工人可以將更多精力放在質量檢查等關鍵環節上。

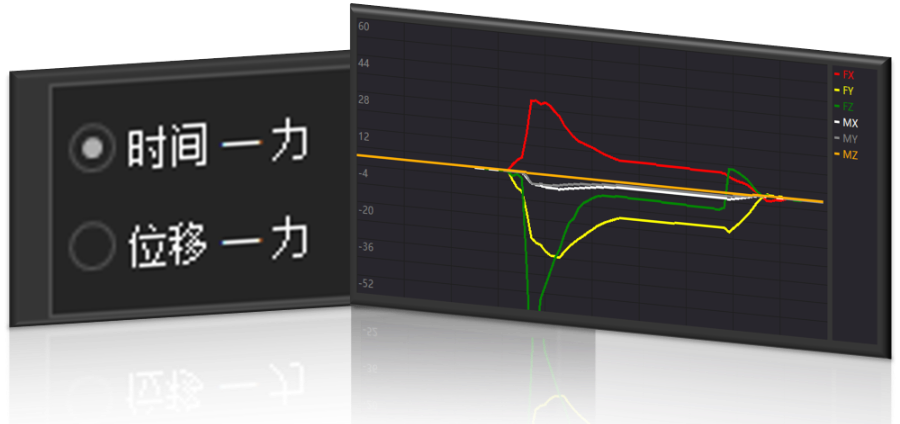

線束連接的可靠性直接影響電氣系統的整體性能。達寬科技的機器人力控系統配備了高精度力傳感器,能夠實時監測壓接過程中的力度變化,并在出現異常時立即報警。在新能源高壓線束生產中,該系統有效避免了因壓力不足導致的接觸不良或壓力過大造成的端子變形。 達寬機器人力控簡化編程,用戶更容易設定理想參數適應不同型號電機的裝配需求。

采用先進的機器人力控技術進行行星齒輪裝配,其價值不僅體現在結果上,更在于優化了整個操作體驗。達寬科技的機器人力控系統,強調用戶友好性。直觀的編程界面和預設的力控工藝模板,使得操作人員無需深厚的力控專業知識也能快速設定和啟動裝配任務。機器人力控系統處理了復雜的實時力交互過程,將操作人員從繁復的微調和監控中解放出來,使其能聚焦于更重要的任務管理和工藝優化。選擇達寬科技的機器人力控解決方案,意味著為用戶提供了一套易于駕馭、穩定可靠的工具,助力其更從容地實現行星齒輪的、高效率自動化裝配。達寬科技機器人力控實時感知玻璃曲率,動態調整路徑,避免遺漏,效率持續攀升。重慶協作機器人力控方案

機器人力控提供實時力反饋,機器人動態調整操作,保障軸承安裝等關鍵步驟成功。貴州機器人力控抓取

達寬科技的機器人力控是服務器裝配領域的一項創新技術。在內存條插拔環節,六維力傳感器實時監測插槽阻力,當檢測到針腳對準偏差時,系統自動微調角度與推力,確保一次對準。操作者只需預設力值范圍,機器人力控便生成適配的插拔曲線,節省調試時間。這一方案讓裝配過程更加平穩,減少因誤操作導致的針腳彎曲風險,提升裝配效率的同時,保障了產品的一致性。

機器人力控的數據追溯功能為服務器裝配帶來額外價值。達寬科技的系統能記錄每次裝配的參數,方便質量追溯。若后續出現故障,工程師可回溯裝配數據,快速定位問題源頭。這一特性不僅提升了產品一致性,還為持續改進提供了依據,助力企業優化生產流程。 貴州機器人力控抓取

- 上海機器人力控裝配零部件 2025-12-08

- 重慶工業機器人裝配齒輪 2025-12-08

- 寧夏機器人力控配置 2025-12-08

- 天津工業機器人裝配電機 2025-12-07

- 陜西自動化裝配電機 2025-12-07

- 吉林機器人柔性裝配方案 2025-12-07

- 安徽力控裝配解決方案 2025-12-07

- 安徽機器人自動化裝配方案 2025-12-07

- 裝配力控系統 2025-12-07

- 河南力控裝配流水線 2025-12-07

- 遼寧zd888斑馬打印機全國供應 2025-12-08

- 紹興家庭影院互動投影機 2025-12-08

- 梅州教育一體機報價 2025-12-08

- 江蘇廣東北斗時間同步裝置服務器 2025-12-08

- 初中物理虛擬現實交互系統下載排名 2025-12-08

- 昆山使用CRT顯示器單價 2025-12-08

- 浙江海外倉系統哪個好用 2025-12-08

- 虹口區企業機房裝修工程 2025-12-08

- 湖南高級會員卡打印機價格咨詢 2025-12-08

- 松江區推薦的3D視覺藝術裝置設計 2025-12-08