重慶協作機器人裝配方案

在電機齒輪裝配的工業生產場景中,安全性始終是不容忽視的關鍵因素。電機齒輪通常質地堅硬且具有一定重量,若在裝配過程中機器人操作不當,產生過大沖擊力,不僅可能使電機齒輪發生位移、變形,損壞設備,還可能對周邊操作人員的人身安全構成嚴重威脅。達寬科技的力控裝配方案在保障安全方面表現出色。其裝配系統時刻監測裝配過程中的力的變化情況,一旦檢測到力的數值超出安全范圍,便會立即觸發應急機制。該機制會使機器人迅速停止動作,或者改變運行路徑,避免危險情況的發生。這種主動防護機制,如同為生產車間安裝了一道堅固的安全屏障,有效預防了因操作失誤引發的安全事故,為工人創造了安全的工作環境,讓企業的生產活動能夠安全、平穩地進行,減少潛在風險帶來的損失。選擇達寬科技力控裝配,開啟電機齒輪裝配高效模式。機器人與生產線無縫集成,提高生產自動化水平。重慶協作機器人裝配方案

力控裝配構建多維安全防護機制

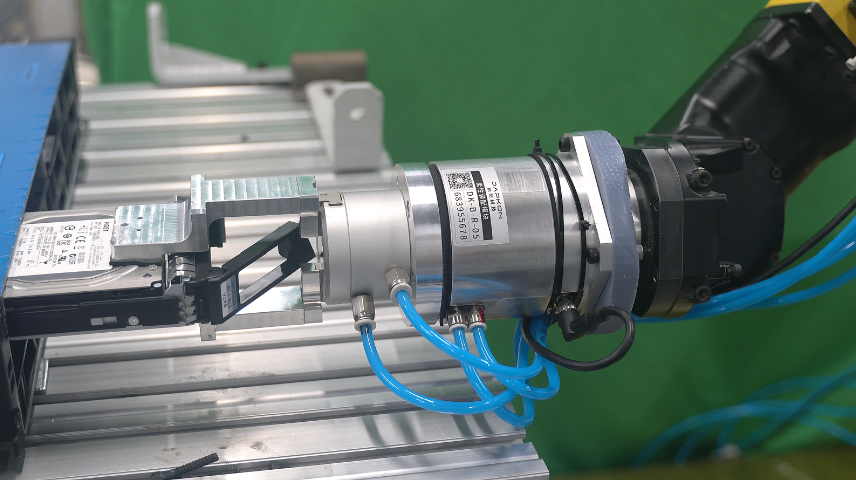

安全是汽車制造的基本要求,也是機器人力控裝配的關鍵優勢。達寬科技的力控裝配系統通過實時異常監測機制預防設備與部件損傷。系統持續跟蹤裝配過程中的六維力變化,當檢測到異常阻力或過載情況時,立即觸發安全響應,啟動緩退程序或有序停機。例如在線束端子插入過程中,若遇到不可預期的位置干涉,系統能在毫秒級時間內識別異常接觸力并停止推進,有效避免連接器針腳彎曲或PCB板損傷,降低高價值組件的報廢風險。 湖南自動化裝配流水線達寬科技機器人力控裝配系統,裝配電機齒輪時安全性高。過載保護功能可防止設備損壞。

生產安全性是齒輪裝配的關鍵考量。達寬力控裝配系統集成多重防護機制:當機器人檢測到齒輪卡滯或碰撞風險時,毫秒級觸發柔性急停功能。例如在行星齒輪組壓裝中,若行星架與太陽輪發生異常干涉,系統依據實時力矢量分析自動回退并報警,避免精密零件損傷。該特性減少因設備硬碰撞導致的產線中斷,同時保護操作人員免受飛濺碎屑傷害。

達寬科技將復雜工藝簡化為可復用的力控策略。其模塊化設計支持主流工業機器人即插即用,用戶無需改造現有產線即可部署。在換型場景中,操作人員通過圖形化界面一鍵切換齒輪裝配參數,消除傳統機械工裝調整時間。系統還提供遠程監控接口,工程師可實時診斷裝配過程數據,同步優化力控曲線。這種“低門檻、高容錯”的特性,使企業能夠將熟練工人從重復性勞動中釋放,轉向工藝優化與異常管控等高價值任務,實現人力資源的升級配置。

在汽車線束保險絲裝配這類復雜且精細的工作中,軸孔裝配的精度至關重要。機器人力控技術為這一難題提供了理想解決方案。力控裝配基于先進的傳感器技術,能夠實時感知機器人在操作過程中所受到的力與力矩變化。以達寬科技的力控系統為例,其可適配多種主流品牌機器人及六維力矩傳感器廠商。在軸孔裝配時,機器人通過力控系統能精細感知軸與孔之間的接觸力,一旦發現偏差,便立即自動調整位置與姿態,確保軸能夠順利且精確地插入孔中,避免因碰撞或偏差導致的裝配失敗,提升了裝配的成功率與效率。力控裝配降低線束裝配難度,工人經簡單培訓,就能借助達寬力控機器人作業。

達寬科技力控裝配方案在提升生產效率上效果。齒輪裝配工藝復雜,人工操作時,每一次安裝都需仔細校準,過程緩慢且易因疲勞導致效率起伏。普通機器人若缺乏力控能力,面對不同批次齒輪的微小尺寸差異,只能依靠人工頻繁停機重新編程調試。而力控裝配讓機器人具備自主適應能力,在裝配不同齒輪時,無需人工過多干預,就能依據實時力反饋自動調整動作,持續高效地完成裝配任務。這不僅大幅節省了調整設備所耗費的時間,還使整個生產線的運轉更加連貫,讓企業能在更短時間內完成更多生產訂單,提高生產效率。

達寬力控系統維持生產穩定,機器人穩定作業,確保齒輪裝配流程順暢進行。重慶協作機器人裝配方案

達寬科技的柔性力控裝配系統具備出色的穩定性和安全性,為企業的生產過程提供了可靠的保障。在曲軸裝配過程中,機器人通過實時監測力和位置的變化,能夠及時發現并糾正異常情況,避免了因裝配力過大或位置偏差可能導致的設備損壞和生產事故。這種實時監測和調整能力,使得生產過程更加平穩,減少了停機時間和維修成本。此外,力控裝配技術的應用降低了對人工操作的依賴,減少了人員在危險環境中的暴露時間,從而提高了生產的安全性。重慶協作機器人裝配方案

- 甘肅機器人力控 2025-12-10

- 山西協作機器人力控抓取 2025-12-10

- 河南機器人柔性力控系統設計 2025-12-10

- 新疆工業機器人力控配置 2025-12-10

- 中國香港協作機器人裝配電機 2025-12-10

- 中國臺灣機器人力控定制 2025-12-10

- 浙江機器人力控推廣 2025-12-10

- 上海搬運力控系統報價 2025-12-10

- 青海協作機器人力控報價 2025-12-09

- 吉林協作機器人力控推薦 2025-12-09

- 松江區貼片工藝便攜式數字示波器簡介 2025-12-10

- 山西電子班牌多媒體教學一體機 2025-12-10

- 廣東鋁箔袋打印機廠家直銷 2025-12-10

- 產線MES售后支持 2025-12-10

- 杭州特色屏幕保護膜量大從優 2025-12-10

- 普陀區綜合廣告服務 2025-12-10

- 常熟推薦的筆記本電腦比較 2025-12-10

- 青浦區電商平臺軟件開發私人定做 2025-12-10

- 茂名智能一體化檔案庫房哪家好 2025-12-10

- 普陀區TFT費用 2025-12-10