找捷福欣做線束加工的優勢

電子線束的外觀檢查內容:外觀檢查涵蓋了線束的各個可見部分。要查看線束外觀是否整潔,有無劃痕、變形、破損等缺陷,表面是否平整,有無起毛、脫皮現象,顏色是否一致,有無明顯色差,標識是否清晰可見,且不易磨損、褪色。外觀檢查能直觀發現線束在加工、運輸或使用過程中可能出現的問題。在電子產品的質量檢測中,外觀檢查是首要道關卡,任何外觀瑕疵都可能暗示內部存在潛在質量隱患。

電子線束故障之連接器接觸不良:連接器接觸不良是電子線束常見故障之一。其原因可能是連接器長期使用,內部端子氧化、磨損,導致接觸電阻增大;也可能是在安裝過程中,端子未完全插入到位,隨著設備振動,連接逐漸松動。在汽車音響系統中,若線束連接器接觸不良,可能導致音響聲音時斷時續,影響用戶體驗。解決這一問題,可通過定期清潔連接器端子,確保安裝時插緊插牢,必要時更換受損連接器。 電子線束絕緣電阻高,有效防止漏電保障安全。找捷福欣做線束加工的優勢

電子線束設計之原理圖繪制:電子線束設計起始于原理圖繪制。工程師依據設備的電氣裝備和技術要求,繪制出詳細的電氣原理圖。這一過程中,要精確規劃各個電器元件的連接關系,如同搭建房屋前繪制的藍圖。根據各用電器的功率,來確定保險容量與線徑大小,對每個電氣子系統進行合理的載荷分配,進而確定總保險的容量。在設計一款智能家電的線束原理圖時,需考慮到不同功能模塊,如顯示屏、電機、控制芯片等的用電需求,通過嚴謹計算,保障各部分都能獲得合適的電力供應與信號傳輸,為后續的線束制作提供準確的指導。捷福欣科技金融電子線束線徑并非越粗越好,需根據電流負載(如10A選1.5mm2)匹配。

電子線束加工的質量控制體系:電子線束加工企業通常建立完善的質量控制體系。從原材料采購開始,嚴格檢驗導線、連接器等材料質量,確保符合標準。加工過程中,對每個工藝環節進行實時監控,設置關鍵質量控制點,如裁線長度、剝皮尺寸、焊接質量等,采用自動化檢測設備與人工抽檢相結合方式,保證產品質量一致性。成品檢驗階段,進行多方面電氣性能測試與外觀檢測,只有通過所有檢測的產品才能進入市場。同時,建立質量追溯系統,一旦出現質量問題,可快速追溯到生產環節,采取相應改進措施。

電子線束設計中的熱管理問題:在電子設備運行過程中,電子線束會因電流通過產生熱量,若熱量不能有效散發,將影響線束性能與壽命。因此,熱管理在電子線束設計中不容忽視。設計時可選用耐高溫導線與絕緣材料,提高線束耐受溫度。優化線束布局,增加散熱空間,避免熱量積聚。對于大功率設備線束,可采用散熱結構設計,如添加散熱片、導熱膠等。在汽車發動機艙等高溫環境中,良好的熱管理設計能確保線束穩定工作,防止因過熱引發故障。電子線束設計采用屏蔽技術,提升電磁兼容性,減少信號干擾。

電子線束材料奧秘:制作電子線束的材料豐富多樣。導線常用高純度銅材,因其出色的導電性,能有效降低電阻,減少電能損耗,像常見的鍍錫銅導線,不僅導電性能佳,還具備一定的抗氧化能力。絕緣材料多選用聚氯乙烯(PVC)、交聯聚乙烯(XLPE)等,它們能良好地隔絕電流,防止短路。連接器部分,外殼一般采用工程塑料,如尼龍,具有強度高、耐磨損和良好的絕緣性能;端子則多由銅合金制成,表面經過鍍金、鍍銀等處理,增強導電性與抗腐蝕性。在汽車發動機艙高溫環境下,線束的絕緣材料需耐高溫,防止因溫度過高導致絕緣性能下降,引發安全隱患。電子線束加工企業通過多環節檢測,構建質量控制體系保障品質。找捷福欣做線束加工的優勢

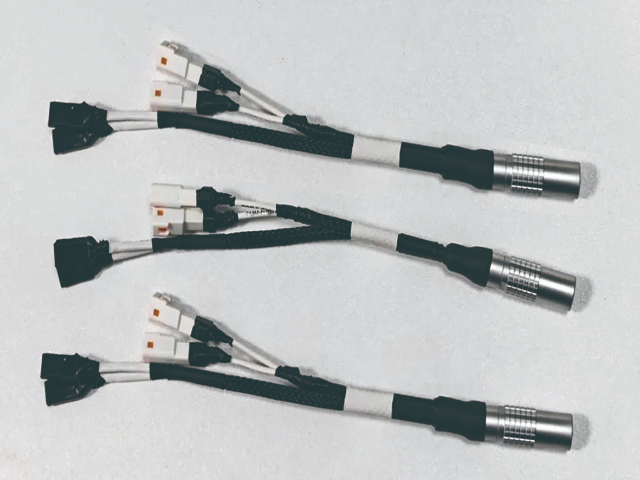

電子線束是多根電線捆扎成束,用于傳輸電力或信號的集成化組件。找捷福欣做線束加工的優勢

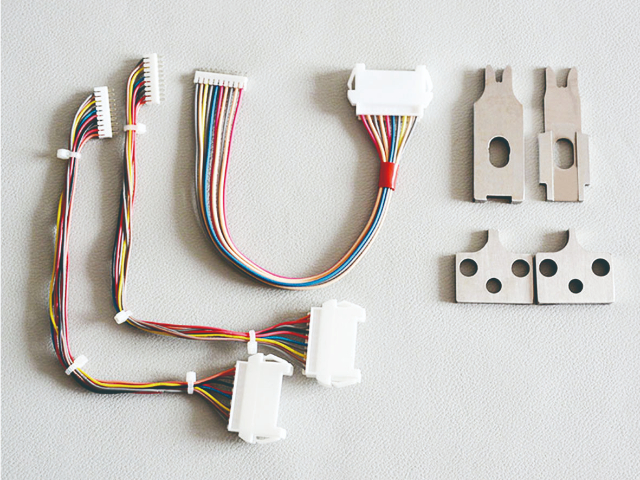

電子線束的制造工藝包括裁線、剝線、壓接、焊接、組裝和測試等步驟。裁線是將導線按設計長度切割,剝線是去除導線端部的絕緣層,壓接是將導線與連接器固定,焊接用于特殊場合的電氣連接。組裝是將各部件按設計要求組合成完整的線束,測試則是驗證線束的性能和可靠性。

電子線束的測試方法包括導通測試、絕緣電阻測試、耐壓測試和信號完整性測試等。導通測試用于檢查線束的電氣連接是否正確,絕緣電阻測試用于評估絕緣材料的性能,耐壓測試用于驗證線束在高電壓下的安全性,信號完整性測試用于確保信號傳輸的質量。測試是保證線束質量的關鍵環節。 找捷福欣做線束加工的優勢

- 捷福欣科技車燈汽車線束性能指標 2025-12-09

- 找捷福欣做線束加工的優勢 2025-12-09

- 22.扁平 汽車線束加工 2025-12-09

- 捷福欣電子線的柔韌性與安裝便捷性 2025-12-09

- 音頻線束加工生產廠家 2025-12-09

- Lora接口汽車線束加工廠家 2025-12-09

- 通信汽車線束加工廠 2025-12-09

- 深圳捷福欣電子線的工藝創新成果展示 2025-12-09

- NB-IoT接口線束加工生產加工廠 2025-12-09

- 通信線束加工生產廠家 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區樓智慧房東價格 2025-12-09

- 衢州定制化發電機組技術參數手冊下載 2025-12-09

- 徐匯區挑選瓦斯支柱售價 2025-12-09

- 南通電氣安全智能末端配電箱是什么 2025-12-09

- 廣東品牌電源管理器件 2025-12-09

- 吳中區銷售線性模組規格尺寸 2025-12-09

- 云南家用電器多芯線如何對接 2025-12-09

- 海南金融用UPS電源生產廠家 2025-12-09

- 濟南定制安電衛士生產廠家 2025-12-09