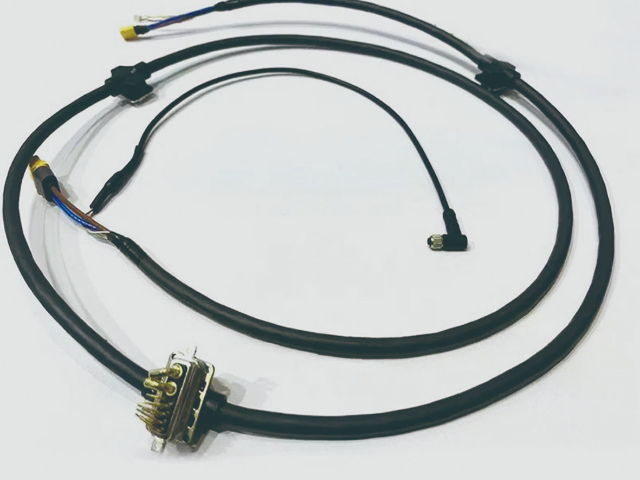

Lora接口汽車線束加工廠家

電性檢測保障線束電氣性能

電性檢測是線束加工質量控制的關鍵環節,通過標準線材測試機對線束的耐壓、阻抗、短斷路等性能進行多方面檢測。耐壓測試模擬線束在高壓環境下的工作狀態,檢驗其絕緣性能是否達標,防止出現漏電、擊穿等安全隱患。阻抗測試測量導線的電阻值,確保信號傳輸過程中的損耗在合理范圍內,保障信號完整性。短斷路檢測則能及時發現線束中是否存在線路短路或斷路情況,避免電子設備出現故障。只有通過嚴格電性檢測的線束,才能進入下一環節,為產品的電氣性能與安全性提供堅實保障,是線束加工質量管控不可或缺的步驟。 深圳市捷福欣實業有限公司,在這一領域深耕細作 27 載,已成為線束加工行業的佼佼者。Lora接口汽車線束加工廠家

刷線與扭線的作用及操作要點

刷線與扭線工序進一步處理導線端頭,提升連接效果。刷線時,接通電源,確保電動銅刷順時鐘轉向,按標準操作方法將兩端外露的斜包層與芯線分開,并捻緊捻直。這能去除導線表面的氧化層與雜質,增加導線表面積,提高焊接或壓接時的接觸質量。扭線環節,需使用扭線夾完整夾住刷開的銅絲,均勻用力轉動,將銅絲緊密扭合。扭線能防止銅絲松散,增強導線的機械強度與導電性。操作中要注意不準刮花擦傷電線表面,務必使銅絲緊密扭緊,避免出現散絲現象,為后續的沾錫、端子壓接等工序創造良好條件,保障線束連接部位的穩定性與可靠性。 阻燃汽車線束加工廠家線束加工的分裝工序將壓接好的電線依要求插入護套,保證連接正確。

公司推行精益生產理念,優化生產流程,減少浪費,提高生產效率。通過對生產過程的精細化管理,從原材料采購到產品出廠的每一個環節都進行嚴格把控,確保產品質量的穩定性。捷福欣實業的生產車間布局合理,生產設備高效運行,員工操作熟練規范,實現了從原材料到成品的快速轉化。同時,通過實施看板管理、5S 管理等方法,提高了生產現場的管理水平,降低了生產成本,增強了公司在市場中的競爭力。始終將品質管理作為重點工作。公司建立了完善的質量管理體系,從原材料檢驗、生產過程控制到成品檢驗,每一個環節都有嚴格的質量標準和檢驗流程。所有產品均經過嚴格的測試和質檢,確保符合相關行業標準和客戶要求。憑借超卓的品質管理,捷福欣實業獲得了眾多客戶的認可和信賴,產品遠銷國內外市場,在金融設備、新能源汽車、機器人等領域樹立了良好的品牌形象。

線束加工-壓接工藝是將導線與端子緊密結合的重要工藝過程。在進行壓接前,同樣需要備齊相應的材料,并對壓接設備進行精細調試。首先制作首件,使用千分尺等精密量具對壓接高度、壓接寬度等關鍵參數進行精確測量,確保首件質量符合要求。在批量生產過程中,操作人員要 100% 地對壓接質量進行自檢,重點檢查是否有 R 角、芯線及絕緣皮的可見范圍是否在公差范圍內、芯線壓著部位及絕緣皮壓著部位是否有損傷以及壓接扭曲度是否符合標準等。只有每一個壓接點都滿足質量要求,才能保證線束整體的電氣性能和機械性能。線束加工的剝線環節至關重要,工人憑剝線鉗或剝線機,小心剝去外皮,不損內部導線。

依據線束設計圖紙,將導線精確裁剪至所需長度,隨后進行剝皮處理,使一定長度的銅線裸露。在這一工序中,捷福欣實業根據線束的材質、規格和加工要求,選用合適的裁線設備,如機械裁線機或激光裁線機,以保證裁剪的精度。同時,在剝皮時,注重剝皮的深度、速度和角度控制,防止剝傷線芯或損壞線束表面。裁剪后的導線會進行分類整理,為后續組裝做好準備。連接導線和連接件為線束加工的關鍵步驟。將裁剪好且剝皮后的導線與連接件進行組裝,通常是把導線的裸露部分插入連接件的端口,然后通過壓接、焊接等可靠方式進行固定連接。捷福欣實業在壓接過程中,嚴格按照設備說明書和安全操作規程操作,調整壓接參數,安裝合適的模具,并仔細放置端子。同時,對壓接力度進行精確控制,確保連接牢固、導通可靠。例如,在為航空航天設備加工線束時,對連接的可靠性要求極高,任何微小的連接缺陷都可能導致嚴重后果,公司通過嚴格的工藝控制和質量檢測,保障連接質量。線束加工的抗腐蝕、抗磨損導體材料,適用于惡劣環境中的線束。捷福欣科技線束加工定制周期

線束加工的預處理工藝如絞線、鍍層,能提升線束導電、耐腐蝕等性能。Lora接口汽車線束加工廠家

隨著環保理念的深入人心,線束加工行業也在積極響應環保要求。在材料選擇方面,越來越多的企業傾向于使用環保型材料,如可降解的絕緣套管、無鉛的端子等,以減少對環境的污染。在生產過程中,通過優化工藝流程,提高材料的利用率,減少廢料的產生。對于生產過程中產生的廢料,企業會進行分類回收和妥善處理,盡可能實現資源的循環利用。此外,一些企業還在積極探索更加環保的生產技術和工藝,致力于實現綠色生產,為保護環境貢獻力量。Lora接口汽車線束加工廠家

- 深圳市捷福欣車燈線束加工團隊 2025-12-10

- 廣州汽車線束廠 2025-12-09

- 推進器線束銷售廠家 2025-12-09

- 捷福欣科技車燈汽車線束外觀設計優化成果 2025-12-09

- 捷福欣科技車燈汽車線束性能指標 2025-12-09

- 找捷福欣做線束加工的優勢 2025-12-09

- 22.扁平 汽車線束加工 2025-12-09

- 捷福欣電子線的柔韌性與安裝便捷性 2025-12-09

- 音頻線束加工生產廠家 2025-12-09

- Lora接口汽車線束加工廠家 2025-12-09

- 黑龍江圈數16384profinet編碼器通孔***值 2025-12-10

- 閔行區應用實驗室設備設計 2025-12-10

- 上海溴化氫稀有氣體/鹵素氣體半導體制造 2025-12-10

- 徐州質量數控螺桿磨床檢測 2025-12-10

- 單相驅動器生產 2025-12-10

- 新吳區生產皮帶線 2025-12-10

- 嘉興市一站式光伏系統報價 2025-12-10

- 東莞國產DCDC電源選型指南 2025-12-10

- 北京多層電腦回收顧燕 2025-12-10

- 滁州窗式立柜式防爆空調哪家好 2025-12-10